Сейчас уже никого не удивишь литыми дисками на автомобиле. А ведь несколько десятков лет это была роскошь. Они были очень дорогие, и не каждый мог себе их позволить. Но прогресс не стоит на месте и постепенно такие изделия заполонили все и вся. Да и как мне кажется, они даже начали теснить обычные «штамповки» (вот в выбирали какие лучше). Но вот как их делают, многие не знают. Сегодняшняя наша статья откроет вам этот секрет…

Литые диски теснят обычные из-за того, что они более эстетичные (красивые), легкие (что благоприятно сказывается, на расход и нагрузку на подвеску автомобиля), а также их существует тысячи разных форм и цветов. А теперь собственно о самом производстве.

Из названия понятно, что они — льются. Обычно из сплава алюминия и магния. Именно сплав этих материалов, делает диск наиболее прочным к механическим повреждениям. Раньше делались только из алюминия, такие варианты были не очень прочными, поэтому они часто ломались (лопались), что отрицательно сказывалось на их репутации. Из-за того что делались из сплава алюминия, во многих странах их так и называли — «алюминиевые». Однако затем чтобы придать жесткости и устойчивости к повреждениям в сплав алюминия стали добавлять магний. Это придало надежность, теперь чтобы сломать современный диск, нужно постараться. Однако и тут найдутся профессионалы!

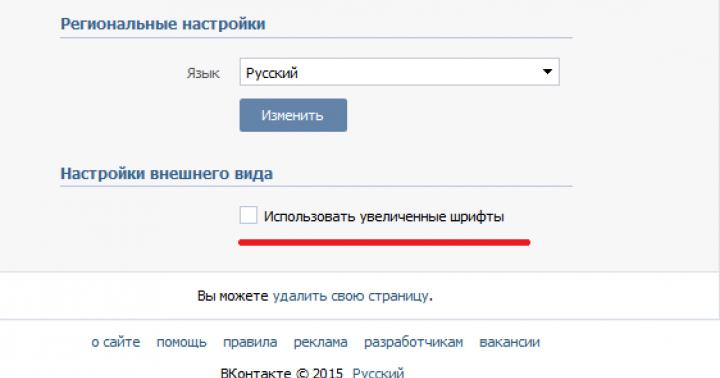

Итак, сам процесс производства — начинается с болванок металла (алюминия и магния) в нужной пропорции. Которые, закладываются в печь и разогреваются до 600 — 700 градусов.

Разогретый сплав до 600 градусов

При такой температуре металл расплавляется. И его заливают в специальные подготовленные формы, которые уже имеют вид законченного изделия, однако это еще не обработанная болванка, после этого охлаждают в воде, что придает ему жесткость.

Алюминий льют в формы

вид сверху

почти законченная форма

Но чтобы он получил окончательную жесткость нужно его несколько раз нагреть, а потом остудить, происходит это при температурах в 150 – 200 градусов. Причем тут диск охлаждают уже на воздухе.

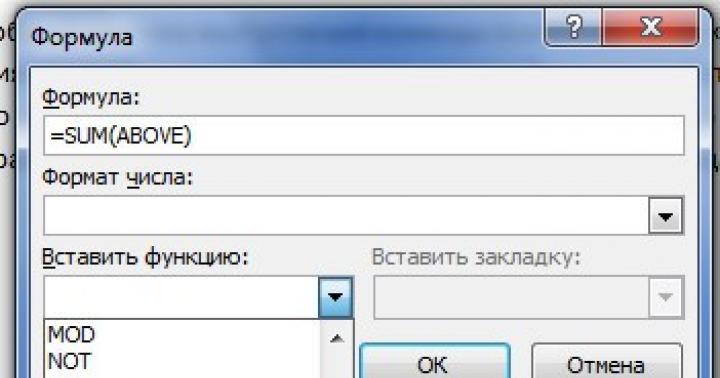

Следующий этап — это «обточка». Литую закаленную болванку, нужно обточить и обработать до формы с правильными динамическими показателями.

Болванка изделия

Процесс обточки

Болванку закрепляют на специальном стенде, где по ней гуляют специальные фрезы, которые гуляют по форме, снимая фреску. После такой обработки диск готов к употреблению. Его упаковывают и поставляют в магазины и автосалоны.

Нужно заметить, что такое производство является практически безотходным, та стружка которая была снята с диска, может быть по новой переплавлена и использована в производстве других партий.

А сейчас небольшой фильм, в котором подробно рассказывается о производстве, буквально пять минут вашего времени.

На этом все, думаю, я вам все подробно рассказал.

Сегодня на мировом рынке изготовления кованых дисков работает немало крупных предприятий, которые позиционируют всю продукцию как изготовленную с соблюдением технологии горячей штамповки. Но если внимательно изучить, как делают кованые диски такие производители, то становится понятным: технология упрочнения относится лишь к ободу, а не ко всему диску.

Основная часть производится таким же традиционным способом, как и литые аналоги. Такой подход к организации производства, несомненно, снижает цену для потребителя, но автоматически влияет и на качество. Специалистами доказано, что даже непревзойденная прочность одного только обода не может гарантировать достаточную жесткость всего диска. Пока нагрузка на кованый диск не превышает предел прочности прокатанной части обода, диск эксплуатируется нормально. Но как только предел прочности будет превзойден, произойдет растрескивание литой части – проблема, так хорошо знакомая владельцам литых дисков.

Кроме того, в зонах соединения прокатанной части диска с незащищенным металлом образуются участки повышенного внутреннего напряжения. Это как минимум не добавляет прочности готовому изделию и не влияет на общий вес диска. При этом стоить помнить, что качественные кованые диски намного легче и гораздо прочнее литых.

Большинство отечественных производителей делают автомобильные диски с полным соблюдением всех этапов технологии. Такой ответственный подход позволяет добиться идеального результата и получить высококачественные изделия с привлекательными эксплуатационными характеристиками. Низкий вес колеса, улучшенная динамика автомобиля, увеличенная прочность и непревзойденная безопасность – вот далеко не все достоинства кованых дисков.

Для того чтобы полностью разобраться в том, как делают кованые диски у нас, необходимо внимательно изучить основные технологические этапы.

Особенности технологии производства

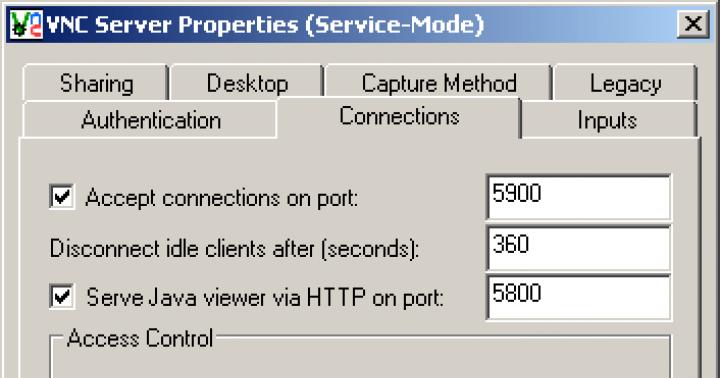

На предварительном этапе отливается заготовка из легкосплавного металла (с этой целью принято использовать высокопрочные сплавы из магния или алюминия). После этого горячая заготовка будущего диска передается на автоматическую линию, которая состоит из комплекса вертикальных прессов. Первый пресс дает небольшую силу сжатия, второй – чуть больше, третий – максимальную. После обработки прессами заготовка подлежит термической обработке: отпуску, закалке и искусственному старению металла.

Финальный этап изготовления – это механическая обработка поверхности, которая осуществляется на вертикальных или горизонтальных фрезерных станках. Некоторые производители предпочитают использовать сразу несколько станков, которые разделяют операции по фрезеровке между собой. Весь процесс обработки полностью автоматизирован, что позволяет добиться точного результата и получить требуемые параметры. Использование современного оборудования дает возможность изготавливать качественные и максимально сбалансированные диски заданного размера.

Преимущества технологии горячей штамповки

Для того чтобы получить исчерпывающее представление о том, как делают кованые диски, можно просмотреть данное видео.

Технология горячей штамповки дает возможность сжимать внутреннюю структуру металла, благодаря чему зерна сплава сжимаются между собой и располагаются в необходимом направлении. На данном этапе из структуры сплава удаляются полости и раковины, которые характерны для литых дисков. В ходе такой обработки металл становится легче и тоньше, приобретая при этом дополнительную прочность. А сниженный вес диска напрямую влияет на динамические характеристики автомобиля, а также на состояние узлов и элементов подвески.

При изготовлении кованых дисков Solomon Alsberg указанная технология соблюдается полностью, что исключает использование суррогатных способов производства и некачественных металлических сплавов. При этом стоимость готового изделия сопоставима с литыми дисками премиум-класса, но кованые изделия дают ряд дополнительных преимуществ. Эксплуатационные характеристики и привлекательный внешний вид позволяют использовать такие диски на автомобилях брендовых марок.

Отечественные производители делают кованые автомобильные диски Solomon Alsberg с использованием большого количества прессов, что очень важно для достижения максимальной прочности и надежности. Главное достоинство данной технологии заключается в постепенном сжатии структуры металла. Если сэкономить на количестве прессов и установить лишь один сверхмощный агрегат, то можно существенно сократить время обработки заготовки, пожертвовав внутренним напряжением структуры металла. Такой подход не используется на отечественных заводах, ведь он может привести к получению продукции, которая по своим характеристикам будет уступать даже средним по цене и качеству литым дискам.

Процесс горячей штамповки – это последовательность длительных операций, которые гарантируют долговечность, прочность, легкость и привлекательность готовой продукции!

Диски - это одна из важнейших составляющих колеса автомобиля. От этой детали зависит не только внешний вид машины, но и безопасность передвижения. Наличие дефектов или нарушения геометрической формы могут привести к быстрому износу резины и плохой управляемости на высокой скорости. Сегодня мы рассмотрим кованые колесные диски и ответим на вопрос: так ли они хороши, как утверждают владельцы, и какими преимуществами и недостатками обладают.

Внешние особенности

Кованые диски практически не имеют визуального отличия от литых. И те, и другие имеют достаточно эффектный внешний вид, выделяются яркой окраской, неповторимым стилем и выглядят вполне современно. Более того, если не знать определенных тонкостей процесса изготовления и состава подобной детали, то успешно различить два представленных на рынке типа друг от друга вряд ли удастся.

Какие же особенности и преимущества имеют кованые диски? Как произвести визуальное их отличие от литых? В первую очередь, стоит обратить внимание на толщину обода.

Как правило, у автомобильных дисков кованого типа он достаточно тонкий. Такая особенность обусловлена большей прочностью и возможностью облегчить всю конструкцию без потери устойчивости к деформации.

К слову о весе, кованые диски значительно легче любых аналогов другого типа. Если верить официальным данным производителей, как правило, разница составляет порядка 30 процентов, по сравнению с литьем или штампованными моделями.

Тем не менее, главная отличительная особенность таких автомобильных дисков - это надпись Forged на ободе, с внешней его стороны. Она однозначно определяет тип диска, поэтому, если после визуальной оценки тип детали по-прежнему вызывает сомнения, на данном этапе они развеются.

Процесс изготовления

О том, как делают именно кованые диски, ходит немало слухов и легенд. Когда подобный товар появился на прилавках магазинов, большинство покупателей ошибочно предполагали, что изготовление производится при помощи непосредственно ковки, специально заготовленных гидравлических молотов или же ручной силы.

На деле это оказывается совсем не так, и кованые диски с процессом ковки соотносятся слабо. Однако, обо всем по порядку. Начинается изготовление дисков с подготовки необходимого сплава. Экспериментально было доказано, что для изготовления столь важных и прочных автомобильных конструкций предпочтительнее всего алюминиевый или магниевый сплавы.

Оба они обладают одним важным свойством: невысоким весом. В совокупности с необычайно высокой прочностью, это позволяет конструкции выдерживать сильные удары, термическую и физическую перегрузку, а также не подвергаться эрозии при использовании в неблагоприятном климате.

Для того, чтобы заготовленные кубы сплава приняли необходимую форму, необходимо применение специальных шаблонов. Такие шаблоны изготавливаются заранее из материала повышенной прочности по заготовленным объемным моделям, созданных при помощи программных средств.

Когда форма отлита, она подвергается закаливанию. Это необходимо для того, чтобы иметь возможность переносить значительные нагрузки при штамповке и многократно использоваться при производстве. Кроме того, производится обязательная проверка соответствия изначальным пропорциям, во избежание возникновения производственного брака.

Затем форму устанавливают не специальный штамповочный станок. Его конструкция представляет из себя массивный металлический пресс, сила удара которого чрезвычайно высока. Молот оборудован гидравлическим приводом, это позволяет производить удары многократно.

Как было сказано выше, кованые диски делают из цельного куска сплава. Сплав кладется на штамповочную плиту, напротив заготовленной формы. Размер и масса заготовки определена заранее, во избежание погрешностей при изготовлении и возникновении брака.

На данном этапе производятся многократные удары по заготовке, и она постепенно загоняется в форму. При этом сплав становится значительно плотнее и прочнее, что положительно сказывается на качестве изготавливаемой конструкции.

Следующий этап - дефектовка конструкции. На этом этапе диск подвергается тщательной шлифовке, выравниванию и полировке. Здесь важно не допустить трещин, сколов и шероховатостей. В противном случае, деталь отправляется на переплавку и бракуется.

Перед окрашиванием специальной термостойкой краской производится процедура искусственного старения металла. Это позволяет повысить устойчивость детали к перегрузкам и деформациям, и, как следствие, увеличить общий срок службы диска.

О самом главном

Одним из главных преимуществ кованых конструкций - их феноменальная прочность. Исследования доказали, что кованый металл в несколько раз прочнее литого, и вероятность деформации диска при ударе минимальна.

Кроме того, высокая прочность применяемого сплава позволила значительно уменьшить вес самой конструкции. В сравнении с литыми и штампованными моделями, именно кованый тип является самым легким, что положительно сказывается на таких показателях, как расход топлива, долговечность подвески и ступицы.

Подобный тип дисков отлично ремонтируется и легко восстанавливает свою форму. Несмотря на то, что погнуть металл достаточно трудно даже при проезде значительных неровностей, иногда происходит и подобная неприятность. Кованый диск запросто выправляется методом прокатывания, как и штампованные модели. Такая услуга стоит весьма дёшево, поскольку технология крайне проста и распространена во всем мире.

Этот же факт можно назвать и недостатком. Вместо того, чтобы принимать удары на себя, диск полностью передает силу на подвеску, которая может пострадать. Но, тем не менее, главным минусом кованых деталей является их высокая стоимость. Как показывает практика, такие диски стоят в несколько раз дороже, чем литые, а потому большинство автовладельцев не могут их себе позволить.

Подводя итоги

Кованые диски - это прочная, надежная и долговечная конструкция, которая отлично себя зарекомендовала за все годы выпуска. Несмотря на немалую цену, такие диски с каждым годом набирают популярность и устанавливаются на большинство автомобилей бизнес-класса, что подтверждает исключительную надежность и долговечность применяемых комплектующих.

Если на вашем авто стоят литые легкосплавные диски, вам наверняка будет интересно узнать, как и из чего они производятся. Технология изготовления литых дисков значительно сложнее, чем может показаться на первый взгляд. Значение имеет все: выбор сплава, температуры, способы механической обработки и многое другое./p

Автодиски начинаются с металла

Читая отзывы о литых дисках, вы наверняка обратили внимание на то, что продукция одних брендов вызывает восхищение, а других - всплеск негатива. Качество основы будущих колес во многом зависит от состава сплава. Большинство брендов производит литые диски из прочного сплавов алюминия с добавкой других металлов. Для недорогих моделей обычно используют сплав с добавкой кремния, например, g-AlSi10/11 или g-AlSi7. Они неплохо переносят термическую обработку, проявляют сравнительно неплохую устойчивость к механическим нагрузкам. Для более качественных колес состав сплава несколько другой: основой по-прежнему выступает алюминий, а в качестве добавок выступают магний или титан.

Как это делается? На начальном этапе металлы в форме болванок отправляются в печь, где их разогревают до температуры плавления - 600-700 градусов по шкале Цельсия. Затем расплавленный сплав заливается в форму. Однако не все так просто, ведь производители применяют различные технологии.

Способы литья

- Чтобы получить отливку, на заводе могут использовать разные методы литья:

- гравитационное (в кокиль);

- с противодавлением.

Выбор способа зависит и от сплава, и от расчетной стоимости дисков (для бюджетной категории часто используют менее дорогостоящие варианты). У каждого метода имеется собственный набор достоинств и недостатков. Если используется гравитационное литье, автоматы заливают в формы алюминиевый сплав при нормальном атмосферном давлении. После остывания получается заготовка с равномерной мелкозернистой структурой. Для магниевых дисков стараются использовать другие методы, поскольку металл приходится разогревать до более высоких температур, и в процессе охлаждения качество оказывается не слишком высоким.

При литье под низким давлением, как понятно из названия, приходится создавать разреженную атмосферу. Это требует дополнительных затрат, но окупается: металла требуется меньше, а отливки получаются на 10-15 процентов прочнее и почти в два раза пластичнее, что непосредственно влияет на дальнейшую обработку и характеристики колес.

Еще более совершенным способом считается литье с противодавлением. На этот раз на заготовку воздействует давление газов, которое приводит к уплотнению сплава и уменьшению количества брака. Диски, изготовленные этим способом, оказываются на 5-10% прочнее отлитых под низким давлением. К тому же, технология позволяет сократить время создания отливки.

Тестирование

Следующий этап, без которого невозможно обойтись, - проверка качества. На современных предприятиях она проводится в автоматическом режиме. Специальное оборудование обнаруживает пустоты и каверны, проверяет плотность заготовок, определяет нарушения заданных размеров. Если в процессе проверки обнаруживается брак, его отправляют на переплавку, так что процент отходов достаточно мал.

В некоторых случаях диски проходят через стадию закалки, чтобы приобрести большую твердость. Нагрев и охлаждение проводят несколько раз, а диапазон температур во время закалки - от 150 до 200 градусов. Однако эта операция может придать сплаву хрупкость, так что при сильном ударе он не согнется, а пойдет трещинами или лопнет.

Окончательная отделка

Поверхность заготовки сильно отличается от готовой продукции, поэтому необходимо убрать с поверхности все лишнее. Для этого будущие диски обтачивают на специальных станках. Фрезы придают болванке форму, после чего проводится повторный контроль качества.

Дальнейшее зависит от выбранного дизайна. Некоторые модели полируют, другие матируют с помощью химической или механической обработки. Отдельные бренды, выпускающие разноцветные яркие колеса для тюнинга, включают в техпроцесс еще одну операцию: окрашивание. На современных предприятиях обычно используют полимерные порошковые краски, которые образуют прочное и равномерное покрытие на спицах или декоративном колпаке. Затем наступает очередь последней проверки, после чего колесные диски поступают на склад готовой продукции, а позже отправляются к официальным дилерам, которые распространяют их по магазинам.

В настоящее время никого не удивить литыми дисками на машине. А ведь лет тридцать назад их можно было назвать роскошью. Эти изделия тогда очень дорого стоили, а поэтому позволить их мог не каждый. Однако прогресс на месте не стоит, и сейчас литые диски пополнили рынки практически до отказа. И для начала им понадобилось напрочь вытеснить штампованные диски, с чем они удачно справились. Как делают литые диски, следует рассмотреть в данной статье.

Рассматриваемые изделия теснят обычные из-за того, что обладают легкостью (сказывается благоприятно на подвеске, нагрузке и расходе топлива) и эстетичностью (достаточно красивые и привлекают внимание, отлично смотрятся на , Honda, и других автомобилях). Сейчас есть большой ассортимент литых дисков, различающихся не только по тысячам форм и цветов, но и техническим и геометрическим параметрам.

Из названия следует заметить, что синоним слова «литые» - «льются». А льются они из сплавов алюминия и магния, которые делают изделие прочным к механическим воздействиям. Ранее литые диски производились исключительно из крылатого метала . Из-за этого страдала надежность, что отрицательно сказывалось на репутации. Во многих странах эти диски так и прозвали – алюминиевые. Для того, чтобы придать дискам максимально возможной устойчивости и жесткости к повреждениям (учитывая отечественные дороги), в структуру пришлось добавить именно магний . В итоге получилась достаточно прочная и выносливая конструкция и чтобы ее сломать, придется изрядно попотеть.

Процесс изготовления литых дисков

Процесс производства литых дисков ведет свое начало с болванок металла (магния и алюминия) в требуемой пропорции. Материалы укладываются в специальную печь и нагреваются до 700 градусов по Цельсию. Только при такой температуре металл способен расплавиться. Далее жидкая смесь переливается в подготовленные формы, уже имеющие вид диска. И все же, о хорошо обработанной болванке говорить слишком рано. Следующим этапом является диска в воде для придания ему жесткости.

Чтобы литое изделие получило окончательную упругость, его требуется нагреть определенное количество раз, а затем снова остудить. В данном случае температурный диапазон составляет от 150 до 200 градусов. Кстати, здесь диски охлаждают на воздухе.