Servo(Latino servus - servo, assistente; unità di tracciamento)- azionamento con controllo tramite feedback negativo consentendo un controllo preciso dei parametri di movimento.

Il servo si trova più comunemente nella robotica. È impossibile farne a meno, soprattutto quando si tratta di risolvere il problema di spostare con precisione carichi o oggetti. Tale compito si pone durante l'esecuzione di qualsiasi lavoro meccanico (verniciatura, saldatura, rettifica, spostamento di prodotti su un trasportatore, ecc.). Tale lavoro viene eseguito da manipolatori che sembrano mani meccaniche. In effetti, la famosa robotica industriale, utilizzata per automatizzare la produzione in tutto il mondo, è rappresentata principalmente dai manipolatori. E nessuno di questi manipolatori è completo senza servi che guidano i suoi collegamenti. Come mai?

Riguarda le proprietà del servo. Un servoazionamento è un azionamento che utilizza un feedback negativo per controllare con precisione i parametri di movimento del collegamento dell'attuatore (uscita) dell'azionamento (il più delle volte è l'albero di uscita). Per creare tale feedback, viene solitamente utilizzato il sensore di posizione del collegamento di uscita del servo, ma possono essere utilizzati anche sensori di velocità, forza, ecc.. Si scopre che un servo è un azionamento a cui viene inviato un segnale che indica a uscire o girare in una certa posizione. Viene impostato in questa posizione e "aspetta" fino a quando non viene ricevuto il comando per cambiare posizione. Ad esempio, viene dato un segnale per impostare l'albero su una posizione angolare di 90 gradi. L'albero ruota in questa posizione e lo mantiene fino alla ricezione di un nuovo segnale di posizione. Questa capacità di controllo distingue seriamente un servo da un motoriduttore convenzionale, che può ruotare continuamente solo quando è eccitato. Di conseguenza, se un robot è dotato di tali azionamenti, può muoversi come una mano umana e fare tutto il lavoro che possiamo fare.

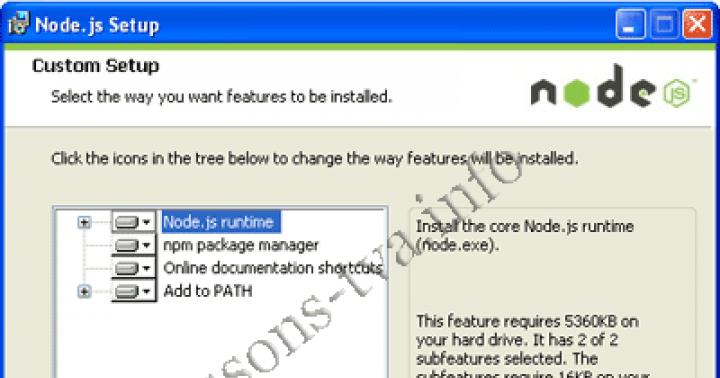

Ci sono molti tipi di servi nel settore. In questo articolo, prenderemo in considerazione i servi elettrici rotanti. In poche parole, in tali servoazionamenti, l'attuatore di uscita è un albero rotante. Per semplicità, prenderemo in considerazione il servo dispositivo per hobby SG-90 (Fig. 1), che viene utilizzato attivamente per creare modelli educativi di robot e altri meccanismi galleggianti, volanti o a piedi. Un servoazionamento per hobby, a differenza di uno industriale, è di dimensioni notevolmente più ridotte, sviluppa meno sforzo, viene controllato in modo diverso, ma in termini di principio generale di funzionamento è assolutamente identico alla sua controparte industriale.

Immagine 1

Il servo dispositivo hobby è mostrato in Figura 2. Include un motore elettrico, un cambio con una serie di ingranaggi, un potenziometro (funge da sensore di posizione per il feedback), una scheda di controllo del motore elettronico e un alloggiamento che contiene tutti i contenuti . La stessa figura mostra il filo attraverso il quale il servo viene alimentato e controllato. Consiste di 3 nuclei: alimentazione "più", alimentazione "meno" e un filo a cui viene fornito il segnale di controllo. Diversi modelli di servo per hobby possono avere fili di colore diverso. Ma quasi sempre il cavo di alimentazione "più" è colorato di rosso e il cavo di alimentazione "meno" è nero. Per quanto riguarda il cavo del segnale (per la trasmissione del segnale di controllo), non esistono standard di colore chiari. A seconda del produttore del servo, il cavo del segnale può essere bianco, arancione o giallo.

Immagine 2

È stato adottato uno standard di segnale di controllo per controllare tali motori. Rappresenta impulsi che si ripetono costantemente o, come si dice, un treno di impulsi (Fig. 3). La frequenza di questi impulsi rimane sempre costante ed è di 50 Hz. Si scopre che il periodo di tempoimpulsi (il tempo tra i fronti di salita di impulsi adiacenti) è 1s / 50 = 0,02 secondi, cioè 20 millisecondi.

Figura 3

È interessante notare che la posizione angolare dell'albero di uscita del servo è determinata dalla durata dell'impulso applicato. Per chiarimenti, la Figura 4 mostra la relazione approssimativa tra l'ampiezza dell'impulso in coordinate temporali e l'angolo di rotazione dell'albero del servo. La rotazione dell'albero servo è controllata da impulsi con una durata da 1 a 2 ms (millisecondi).

Figura 4

Come puoi vedere dal grafico, nient'altro che un segnale modulato a larghezza di impulso - PWM viene utilizzato per controllare il servo. Che cos'è il PWM può essere trovato nell'articolo corrispondente sul nostro sito web.

In che modo l'ampiezza dell'impulso si traduce nell'angolo dell'albero di uscita?

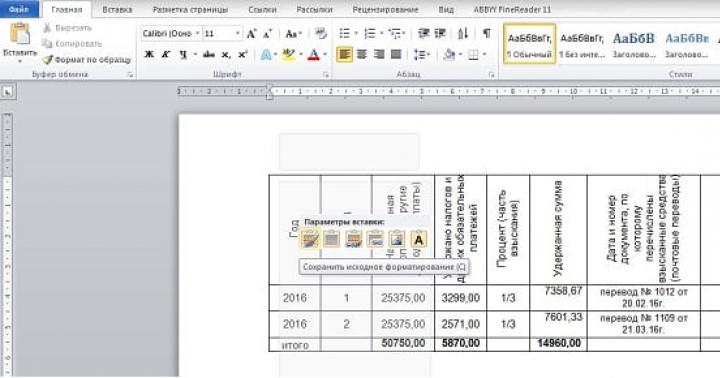

Come mostrato nella Figura 2, nell'alloggiamento del servo è presente anche un modulo di controllo elettronico del motore. Il segnale applicato al servo va a questa scheda. Ma ciò che accade ulteriormente a questo segnale è mostrato nello schema a blocchi in Figura 5, che analizzeremo in fasi. Ogni fase è indicata con un rettangolo o un cerchio e numerata. All'interno di questi rettangoli sono mostrati i dispositivi sui quali il segnale viene convertito o elaborato.

Figura 5

Quindi, il segnale di controllo in ingresso Scont con modulazione PWM arriva a uno speciale microcircuito con elementi logici, con l'aiuto del quale viene convertito in una tensione Ucont (fase n. 1). Successivamente, il segnale Ucont (tensione di controllo) viene inviato all'elemento di confronto della tensione. Questo elemento è chiamato sommatore, ma in realtà sottrae al segnale di ingresso Urev la tensione Urev (tensione di feedback), che arriva attraverso la retroazione dal resistore variabile (stadio 2).

La differenza risultante Ucorr (tensione di correzione) viene amplificata dall'amplificatore integrato (stadio 3) e alimentata al motore elettrico. Il motore ruota (passo n. 4) e aziona l'albero di uscita del servo e con esso il sensore di retroazione sotto forma di potenziometro. Quando si ruota la manopola del potenziometro, la tensione cambia e si scopre che la rotazione dell'albero viene convertita in una tensione Urev (passo 5). Questa tensione Urev viene confrontata (di nuovo passo # 2) con la tensione Ucr e la differenza nella forma di Ucorr va di nuovo all'amplificatore (passo # 3) e così via. Il segnale "percorre" il circuito di retroazione fino a quando non viene soddisfatta la relazione Ucont = Urev. Quindi Ucorr sarà uguale a 0 e il motore si fermerà. Ciò accadrà quando l'albero del servo assume una posizione corrispondente al segnale di controllo in ingresso Scont.

Riassumiamo tutto ciò che è stato detto. L'albero del servo è collegato meccanicamente alla manopola del potenziometro. Per questo motivo, insieme alla rotazione dell'albero del servo, il potenziometro viene ruotato, a seguito della quale vengono cambiate la sua resistenza e la tensione di uscita Urev. Di conseguenza, la tensione di uscita dal potenziometro Urev dipende direttamente dall'angolo di rotazione del servo. Contemporaneamente, il segnale Scont con una durata dell'impulso da 0,001 a 0,002 secondi, in ingresso al servoazionamento, imposta il livello di tensione Ucont, che determina l'angolo di cui deve ruotare l'albero del servo. L'arresto del motore elettrico nel momento in cui l'albero del servo si trova esattamente nella posizione desiderata si ottiene sottraendo il segnale di retroazione Urev dal segnale Ucont. E l'amplificatore dello stadio numero 3 è necessario affinché la tensione amplificata venga fornita al motore elettrico e il motore trasformi l'albero del servo in una determinata posizione il più rapidamente possibile.

Esempi di controllo del servomotore

Come accennato in precedenza, il PWM con determinati parametri viene utilizzato per controllare il servomotore. Questo PWM può essere generato in vari modi. Mostriamone alcuni.

1. Controllo servomotore con timer 555 ... Il microcircuito timer 555 può funzionare in modalità generatore di impulsi (per ulteriori informazioni su questo microcircuito, leggere l'articolo corrispondente). Pertanto, è possibile selezionare tali parametri operativi di questo microcircuito in modo che emetta gli impulsi di cui abbiamo bisogno. Modificando il ciclo di lavoro di questi impulsi, ovvero modificando la durata dell'impulso da 0,001 a 0,002 secondi, imposteremo l'angolo di rotazione dell'albero del servo.

Per realizzare un segnale PWM, è necessario utilizzare un circuito con un duty cycle di impulso regolabile a una frequenza costante di 50 Hz. I parametri dei componenti nello schema (Fig. 6) sono scelti in modo da garantire queste condizioni. Ma affinché il segnale di controllo soddisfi tutte le condizioni, deve essere invertito. Il transistor nel circuito è necessario esattamente per questo. Per controllare il duty cycle entro i limiti specificati, sarebbe necessario un potenziometro con una resistenza massima di 20 kΩ. Utilizzeremo due potenziometri da 10 kΩ (dato che tali potenziometri sono utilizzati nel set Base del 1° livello dell'Evolvector, dove questo circuito è descritto in dettaglio. La corsa del servomotore è di 180 gradi. In questo caso, quando la manopola di un potenziometro viene ruotato, il servo ruoterà di 90 gradi e, con una rotazione aggiuntiva dell'altro, del secondo 90 gradi.

Figura 6

Puoi studiare questo schema in modo più dettagliato, oltre che assemblarlo, acquistando il set Base del 1° livello dell'Evolvector.

2. Controllo del servomotore tramite controller. INSIEME A è anche possibile generare il segnale PWM desiderato utilizzando un controller. Ad esempio, puoi utilizzare un controller programmabile basato sulla piattaforma Arduino. Per rendere il più semplice possibile la programmazione dell'algoritmo di controllo del servomotore (generazione PWM), vengono utilizzati programmi prescritti chiamati librerie. Il loro codice di programma complesso è nascosto all'utente, viene offerto solo per chiamare le funzioni di cui abbiamo bisogno tramite brevi comandi quando colleghiamo la libreria al nostro programma principale. Tutto ciò rende il controllo di dispositivi come un servomotore, difficile da un punto di vista algoritmico, estremamente semplice e conveniente.

Schema di collegamento, nonchéLo schizzo (programma) per controllare il servomotore dal controller Arduino è mostrato in Figura 7.

Figura 7

ATTENZIONE: Il collegamento dell'alimentazione del servomotore direttamente alla scheda, come nel nostro esempio (Figura 7), è indesiderabile. Nella figura abbiamo collegato un servomotore della categoria "mini", che consuma correnti molto piccole, motivo per cui funziona abbastanza normalmente, essendo alimentato direttamente dalla scheda. Un servo di dimensioni standard richiede più potenza, il che può causare surriscaldamento e danni al controller. L'alimentazione dei motori deve essere collegata solo tramite una sorgente separata, soprattutto se si prevede di controllare più servoazionamenti contemporaneamente.

#includere<Servo .h>- questo comando significa collegare la libreria per controllare il servoazionamento. Questa libreria è presente sul disco Evolvector, fornito con i nostri kit di livello 2. Puoi anche trovarlo su Internet e metterlo nella cartella "librerie" del tuo IDE Arduino.

La libreria che abbiamo collegato ha un gran numero di comandi, prenderemo in considerazione solo quelli che vengono utilizzati nel programma.

Servo dvig; è una dichiarazione di una variabile di tipo speciale. dvig- questa è una variabile (scegliamo arbitrariamente il nome). Servoè il tipo della variabile (un tipo speciale definito nella libreria collegata). È possibile impostare fino a 12 variabili di questo tipo, ovvero per controllare 12 servoazionamenti. In altre parole, con questo comando abbiamo detto alla scheda che abbiamo un servo, che abbiamo chiamato dvig.

dvig.attach (9);- questo comando significa che il servoazionamento ( dvig) è collegato al pin 9 (pin).

dvig.write (90); - questo comando forza il servo ( dvig) ruotare nella posizione centrale (90 gradi).

dvig.write (0); - porta il servo in posizione 0 gradi.

dvig.write (180); - ruota il servo di 180 gradi.

Cosa significano le altre righe del programma, puoi trovarlo sulle pagine del nostro sito Web o imparare dai tutorial inclusi in

I servi e i meccanismi sono dotati di un sensore che monitora un determinato parametro, come forza, posizione o velocità, nonché un'unità di controllo sotto forma di dispositivo elettronico. Il compito di questo dispositivo è quello di mantenere i parametri necessari in modalità automatica durante il funzionamento del dispositivo, a seconda del tipo di segnale in ingresso dal sensore in determinati periodi di tempo.

Progettazione e funzionamento

Il servoazionamento differisce da un motore elettrico convenzionale in quanto è possibile impostare l'esatta posizione dell'albero in gradi. I servoazionamenti sono tutti gli azionamenti meccanici che includono un sensore di un determinato parametro e un'unità di controllo in grado di mantenere automaticamente i parametri richiesti corrispondenti a determinati valori esterni.

1 - Ingranaggi di un riduttore

2 - l'albero di uscita

3 - il cuscinetto

4 - il fondo manica

5 - Potenziometro

6 - Scheda di controllo

7 - la Vite della Cassa

8 - Motore CC

9 - la ruota dentata del motore elettrico

Per convertire l'energia elettrica in movimento meccanico, è necessario. L'azionamento è un riduttore con motore elettrico. È necessario un riduttore per rallentare la velocità del motore poiché la velocità è troppo elevata per l'applicazione. Il cambio è costituito da un alloggiamento contenente alberi con ingranaggi in grado di convertire e trasmettere la coppia.

Avviando e arrestando il motore, è possibile azionare l'albero di uscita del cambio, che è collegato al servomotore. Un dispositivo o un meccanismo che si desidera controllare può essere collegato all'albero. Inoltre, è necessario un sensore di retroazione per monitorare la posizione dell'albero. Questo sensore può convertire nuovamente l'angolo di rotazione in un segnale di corrente elettrica.

Tale sensore è chiamato encoder. Un potenziometro può essere utilizzato come encoder. Se giri il cursore del potenziometro, la sua resistenza cambierà. Il valore di questa resistenza è direttamente proporzionale all'angolo di rotazione del potenziometro. Pertanto, è possibile ottenere l'installazione di una determinata posizione del meccanismo.

Oltre al già citato potenziometro, riduttore e motore elettrico, i servoazionamenti sono dotati di una scheda elettronica che elabora il segnale in ingresso del valore del parametro esterno dal potenziometro, confronta e, in base al risultato del confronto, avvia o arresta il il motore. In altre parole, questo riempimento elettronico è responsabile del supporto del feedback negativo.

Il servoazionamento è collegato da tre conduttori, due dei quali forniscono alimentazione con la tensione del motore elettrico, e attraverso il terzo conduttore arriva un segnale di controllo, con l'aiuto del quale viene impostata la posizione dell'albero motore.

Oltre al motore elettrico, un altro meccanismo può svolgere il ruolo di azionamento, ad esempio un cilindro pneumatico con asta. I sensori di rotazione angolare vengono utilizzati anche come sensore di feedback o. L'unità di controllo è un servoamplificatore, un inverter individuale. Può contenere anche un sensore di segnale di controllo.

Se è necessario creare una decelerazione o un'accelerazione graduale per evitare carichi dinamici eccessivi sul motore, vengono eseguiti circuiti di controllo del microcontrollore più complessi, che possono controllare la posizione dell'elemento di lavoro in modo molto più accurato. Allo stesso modo, viene realizzato il dispositivo di azionamento per l'impostazione della posizione delle testine nei dischi rigidi del computer.

Tipi di servi

Se è necessario creare il controllo di più gruppi di servoazionamenti, utilizzare i controller CNC, che sono raccolti negli schemi programmabile controllori logici. Tali servi sono in grado di fornire una coppia di 50 N * m, con una potenza fino a 15 kilowatt.

Sincrono sono in grado di impostare la velocità di rotazione del motore elettrico con grande precisione, così come l'accelerazione e l'angolo di rotazione. I tipi di azionamento sincrono possono raggiungere rapidamente la velocità nominale.

asincrono in grado di mantenere con precisione la velocità anche a bassissimi regimi.

I servoazionamenti si dividono fondamentalmente in elettromeccanico e elettroidromeccanico ... Gli azionamenti elettromeccanici sono costituiti da un riduttore e da un motore elettrico. Ma le loro prestazioni risultano essere molto inferiori. Negli azionamenti elettroidromeccanici, il movimento è creato dal movimento del pistone nel cilindro, per cui la risposta è a un livello molto elevato.

Caratteristiche del servo

Considera i parametri principali che caratterizzano i servi:

- Forza dell'albero. Questo parametro è la coppia. Questo è il parametro servo più importante. Nei dati del passaporto, sono spesso indicati diversi valori del momento per diversi valori di tensione.

- Velocità di oscillazione è anche una caratteristica importante. È indicato nel tempo equivalente necessario per modificare la posizione dell'albero di uscita dell'attuatore di 60 gradi. Questo parametro può essere specificato anche per più valori di tensione.

- Tipo di servo può essere analogico o digitale.

- Nutrizione. La maggior parte dei servi funziona a 4,8-7,2 volt. L'alimentazione viene fornita più spesso attraverso tre conduttori: bianco - segnale di controllo, rosso - tensione operativa, nero - filo comune.

- Angolo di rotazione È l'angolo più grande che l'albero di uscita può ruotare. Molto spesso questo parametro è uguale a 180 o 360 gradi.

- Rotazione costante ... Se necessario, il servo convenzionale può essere aggiornato per una rotazione costante.

- Materiale di fabbricazione il servo riduttore può essere diverso: carbonio, metallo, plastica o una composizione combinata. Gli ingranaggi in plastica non resistono ai carichi d'urto, ma hanno un'elevata resistenza all'usura. Gli ingranaggi in carbonio sono molto più resistenti degli ingranaggi in plastica, ma sono costosi. Gli ingranaggi in metallo sono in grado di sopportare carichi significativi, cadute, ma hanno una bassa resistenza all'usura. L'albero di uscita del riduttore viene installato in modi diversi su diversi modelli: su boccole a manicotto o su cuscinetti a sfera.

Vantaggi

- Facilità e semplicità di installazione della struttura.

- Affidabilità e affidabilità, che è importante per i dispositivi critici.

- Non creano rumore durante il funzionamento.

- La precisione e la fluidità dei movimenti si ottengono anche a basse velocità. A seconda dell'attività da svolgere, la risoluzione può essere modificata dal dipendente.

svantaggi

- Difficoltà nell'allestimento.

- Costo aumentato.

Applicazione

I servi sono ampiamente utilizzati oggi. Quindi, ad esempio, vengono utilizzati in vari strumenti di precisione, robot industriali, circuiti automatici per la produzione di circuiti stampati, macchine utensili programmabili, varie valvole e saracinesche.

I più popolari sono gli attuatori ad alta velocità nel settore della modellistica aeronautica. I servomotori hanno il vantaggio di un efficiente consumo di energia elettrica e di un movimento uniforme.

Agli albori dei servomotori, venivano utilizzati motori collettori a tre poli con avvolgimenti sul rotore e magneti permanenti sullo statore. Inoltre, il design del motore includeva un gruppo collettore e spazzole. Inoltre, con il progresso tecnologico, il numero di avvolgimenti del motore è aumentato a cinque e la coppia è aumentata, così come la velocità di accelerazione.

Il passo successivo nello sviluppo dei servomotori è stata la disposizione degli avvolgimenti all'esterno dei magneti. Ciò ha ridotto la massa del rotore, ridotto il tempo di accelerazione. Allo stesso tempo, il costo del motore è aumentato. Come risultato dell'ulteriore progettazione dei servomotori, è stato deciso di abbandonare la presenza di un collettore nel dispositivo motore. Iniziarono ad essere utilizzati motori con magneti permanenti del rotore. Il motore è diventato senza spazzole, la sua efficienza è aumentata grazie all'aumento di coppia, velocità e accelerazione.

Recentemente, i più popolari sono i servomotori alimentati da un controller programmabile (Arduino). Di conseguenza, si sono aperte grandi opportunità per la progettazione di macchine utensili di precisione, robotica, costruzioni aeronautiche (quadricotteri).

Poiché gli azionamenti con motori senza collettori hanno elevate caratteristiche funzionali, controllo preciso, maggiore efficienza, sono spesso utilizzati in apparecchiature industriali, elettrodomestici (potenti aspirapolvere con filtri) e persino nei giocattoli per bambini.

Servo riscaldamento

Rispetto alla regolazione meccanica del sistema di riscaldamento, i servoazionamenti elettrici sono i dispositivi tecnici più avanzati e progressivi che mantengono i parametri del riscaldamento degli ambienti.

1 - Alimentatore

2 - Termostati ambiente

3 - Blocco di commutazione

4 - Servomotori

5 - il collezionista che dona

6 - Bypass

7 - Pavimento termoisolato ad acqua

8 - il collettore di ritorno

9 - Sensore temperatura acqua

10 - Pompa circolare

11 - la valvola a sfera

12 - la valvola di regolazione

13 - Valvola termostatica a due vie

L'azionamento dell'impianto di riscaldamento funziona in combinazione con un termostato a parete. Una gru ad azionamento elettrico è montata sul tubo di alimentazione del refrigerante, davanti al collettore a pavimento dell'acqua calda. Successivamente, viene collegata l'alimentazione a 220 volt e configurato il termostato della modalità di funzionamento.

Il sistema di controllo è dotato di due sensori. Uno di questi si trova nel pavimento, l'altro è all'interno. I sensori trasmettono segnali al termostato che controlla il servoazionamento, che è collegato al rubinetto. È possibile aumentare la precisione della regolazione installando un dispositivo aggiuntivo all'esterno della stanza, poiché le condizioni climatiche cambiano costantemente e influenzano la temperatura nella stanza.

L'attuatore è collegato meccanicamente alla valvola per controllarla. Le valvole possono essere a due e tre vie. La valvola a due vie può modificare la temperatura dell'acqua nell'impianto. La valvola a tre vie è in grado di mantenere la temperatura costante, modificando però il consumo di acqua calda che viene fornita ai circuiti. Il dispositivo valvola a tre vie dispone di due ingressi di acqua calda (tubi di mandata) e di un'uscita dell'acqua di ritorno attraverso la quale viene fornita acqua miscelata a una temperatura prefissata.

La miscelazione dell'acqua avviene tramite una valvola. In questo caso, l'alimentazione del liquido di raffreddamento ai collettori è regolata. Quando si apre un ingresso, l'altro inizia a chiudersi e il flusso dell'acqua in uscita non cambia.

Servi del bagagliaio

Attualmente, le auto moderne sono spesso prodotte con una funzione di apertura automatica del bagagliaio. A tale scopo, viene utilizzato il design del servoazionamento che abbiamo considerato. Le case automobilistiche utilizzano due metodi per dotare un veicolo di questa funzione.

Naturalmente, l'azionamento pneumatico del bagagliaio è più affidabile, ma il suo costo è piuttosto elevato, quindi questo azionamento non ha trovato applicazione nelle auto.

La trazione elettrica viene eseguita con diversi metodi di controllo:

- La maniglia sul cofano del bagagliaio.

- Un pulsante sul pannello della portiera del conducente.

- Dal pannello di allarme.

Aprire il bagagliaio a mano non è sempre conveniente. Ad esempio, in inverno il castello tende a gelare. Il servoazionamento svolge inoltre la funzione di proteggere l'auto da intrusioni estranee, poiché è combinato con il dispositivo di blocco.

Tali unità di tronco vengono utilizzate su alcune auto importate, tuttavia, se lo si desidera, è possibile installare tale meccanismo sulle auto domestiche.

Esistono unità trunk con piastre magnetiche, ma non hanno trovato applicazione, poiché il loro dispositivo è piuttosto complesso.

I più convenienti sono i servi del bagagliaio, che si aprono solo. La funzione di chiusura non è disponibile per loro. Puoi anche scegliere il design del modello di azionamento, che ha un meccanismo inerziale. Svolge il ruolo di blocco quando appare un ostacolo quando il tronco è in movimento.

I modelli servo di fascia alta includono un meccanismo di sollevamento e abbassamento del tronco, un meccanismo di bloccaggio più vicino, sensori e un controller. Di solito sono installati sulle auto in fabbrica, ma le strutture semplici possono essere facilmente montate da sole.

Le macchine elettriche sono ampiamente utilizzate nelle centrali elettriche, nell'industria, nei trasporti, nell'aviazione, nei sistemi di regolazione e controllo automatici e nella vita di tutti i giorni. Le macchine elettriche convertono l'energia meccanica in energia elettrica e viceversa, l'energia elettrica in energia meccanica. Una macchina che converte l'energia meccanica in energia elettrica è chiamata generatore. La trasformazione dell'energia elettrica in energia meccanica avviene tramite motori.

Il principio di funzionamento delle macchine elettriche si basa sull'uso delle leggi dell'induzione elettromagnetica e delle forze elettromagnetiche. Se metti un conduttore nel campo magnetico dei poli di magneti permanenti o elettromagneti e lo muovi sotto l'azione di qualsiasi forza F1, allora appare un EMF. uguale: E = B · l · v, dove B è l'induzione magnetica nel punto in cui si trova il conduttore, l è la lunghezza attiva del conduttore (quella parte di esso che si trova nel campo magnetico), v è la velocità di movimento del conduttore nel campo magnetico.

Se questo conduttore è in cortocircuito su qualsiasi ricevitore di energia, quindi in un circuito chiuso sotto l'azione di EDS. scorrerà una corrente che coincide in direzione con l'EMF. nell'esploratore. Come risultato dell'interazione della corrente I nel conduttore con il campo magnetico dei poli, si crea una forza elettromagnetica Fe, la cui direzione è determinata dalla regola della mano sinistra; questa forza sarà diretta verso la forza che muove il conduttore nel campo magnetico. A parità di forze F1 = Fe, il conduttore si muoverà a velocità costante. Di conseguenza, in una macchina elettrica così semplice, l'energia meccanica spesa per spostare il conduttore viene convertita in energia elettrica, che viene data alla resistenza del ricevitore di energia esterno, cioè la macchina funziona come un generatore.

La stessa semplice macchina elettrica può essere azionata da un motore. Se una corrente passa da una fonte esterna di energia elettrica attraverso un conduttore, allora come risultato dell'interazione della corrente nel conduttore con il campo magnetico dei poli, viene generata una forza elettromagnetica Re, sotto l'azione della quale il conduttore inizierà a muoversi nel campo magnetico, superando la forza frenante di qualsiasi ricevitore di energia meccanica. Quindi, la macchina considerata, come qualsiasi macchina elettrica, è reversibile, cioè può funzionare come generatore e come motore.

Per aumentare l'EDC. e forze elettromeccaniche, le macchine elettriche vengono fornite con avvolgimenti, costituiti da un gran numero di fili, che sono interconnessi in modo che l'E.D.S. avevano la stessa direzione e si formavano. E.D.S. nel conduttore sarà indotto anche nel caso in cui il conduttore sia fermo e il campo magnetico dei poli sia in movimento.

I motori asincroni sono le macchine elettriche più comuni. Sono utilizzati principalmente come motori elettrici e sono i principali convertitori di energia elettrica in energia meccanica.

Un motore asincrono ha uno statore (parte fissa) e un rotore (parte mobile), separati da un traferro, il rotore è montato su cuscinetti. Le parti attive sono gli avvolgimenti; tutte le altre parti sono strutturali, fornendo la necessaria resistenza, rigidità, raffreddamento, capacità di rotazione, ecc.

Secondo il design del rotore, le macchine asincrone sono divise in due tipi principali: con un rotore a gabbia di scoiattolo e con un rotore di fase. Entrambi i tipi hanno lo stesso design dello statore e differiscono solo per il design dell'avvolgimento del rotore. Il circuito magnetico del rotore è realizzato in modo simile al circuito magnetico dello statore, realizzato in acciaio elettrico e laminato. Un rotore di fase viene utilizzato quando è necessario creare una coppia di spunto elevata. Viene fornita una corrente al rotore e, di conseguenza, viene già generato un flusso magnetico, necessario per creare un momento.

Una tensione viene applicata all'avvolgimento dello statore, sotto l'influenza della quale la corrente scorre attraverso questi avvolgimenti e crea un campo magnetico rotante. Il campo magnetico agisce sulle aste del rotore e, secondo la legge dell'induzione magnetica, si verifica una corrente elettrica, poiché il flusso magnetico che passa attraverso il circuito del rotore chiuso cambia. Le correnti nelle aste del rotore creano il proprio campo magnetico delle aste, che interagiscono con il campo magnetico rotante dello statore. Di conseguenza, su ciascuna asta agisce una forza che, piegandosi attorno alla circonferenza, crea un momento elettromagnetico rotante del rotore dovuto al fatto che la corrente di induzione che si verifica nel circuito chiuso del rotore ha una direzione tale che il campo magnetico crea contrasta la variazione del flusso magnetico che ha causato una data corrente. Pertanto, sorge la rotazione.

La velocità del rotore non può raggiungere la frequenza di rotazione del campo magnetico, poiché in questo caso la velocità angolare di rotazione del campo magnetico rispetto all'avvolgimento del rotore diventerà zero, il campo magnetico cesserà di essere indotto nell'avvolgimento del rotore dal CEM. e, a sua volta, generare coppia.

Motori sincroni

Un motore sincrono non ha differenze strutturali fondamentali da uno asincrono. Un avvolgimento trifase è posizionato sullo statore di un motore sincrono, quando collegato a una rete di corrente alternata trifase, verrà creato un campo magnetico rotante, il cui numero di giri al minuto è n = 60f / p, dove f è la frequenza della tensione di alimentazione del convertitore. Un avvolgimento di eccitazione è posizionato sul rotore del motore, che è collegato alla rete di una sorgente di corrente continua. Oppure il rotore è costituito da un magnete permanente. La corrente di eccitazione crea un flusso magnetico dei poli, o nel caso di un magnete permanente, il flusso magnetico è già stato creato. Il campo magnetico rotante generato dalle correnti di avvolgimento dello statore porta con sé i poli del rotore. In questo caso il rotore può ruotare solo con velocità sincrona, cioè con velocità pari alla velocità di rotazione del campo statorico. Pertanto, la velocità di un motore sincrono è strettamente costante se la frequenza della corrente di rete è costante.

Il vantaggio dei motori sincroni è che sono meno sensibili alle variazioni della tensione di alimentazione rispetto ai motori asincroni. Nei motori sincroni la coppia è proporzionale alla tensione di rete in primo grado, mentre nei motori asincroni è proporzionale al quadrato della tensione. La coppia di un motore sincrono è generata dall'interazione del campo magnetico dello statore con il campo magnetico dei poli. Solo il flusso magnetico del campo statorico dipende dalla tensione di alimentazione.

Motori passo-passo

I motori passo-passo sono dispositivi elettromeccanici che convertono un segnale di controllo in movimento angolare (o lineare) del rotore con il suo fissaggio in una determinata posizione senza dispositivi di retroazione. In effetti, un motore passo-passo è sincrono, ma differisce nell'approccio di controllo. Consideriamo i più comuni.

|

Motori a magneti permanentiI motori a magneti permanenti sono costituiti da uno statore, che ha avvolgimenti, e un rotore, che contiene magneti permanenti. I poli del rotore alternato sono rettilinei e paralleli all'asse del motore. A causa della magnetizzazione del rotore in tali motori, viene fornito un flusso magnetico più elevato e, di conseguenza, una coppia maggiore rispetto ai motori a riluttanza variabile. Tale motore ha una dimensione del passo di 30 °. Quando la corrente viene attivata in una delle bobine, il rotore tende ad assumere tale posizione quando i poli opposti del rotore e dello statore sono opposti l'uno all'altro. Per eseguire la rotazione continua, è necessario attivare le fasi alternativamente. In pratica, i motori a magneti permanenti hanno tipicamente 48-24 passi per giro (angolo di passo 7,5-15°). I motori a magneti permanenti sono suscettibili alla forza elettromotrice inversa. sul lato del rotore, che limita la velocità massima. |

|

Motori ibridiSono più costosi dei motori a magneti permanenti, ma forniscono meno gradini, più coppia e velocità più elevate. I passi tipici per giro per i motori ibridi sono compresi tra 100 e 400 (angolo di inclinazione 3,6-0,9 °). Il rotore del motore ibrido ha denti assiali. Il rotore è diviso in due parti, tra le quali vi è un magnete permanente cilindrico. Pertanto, i denti della metà superiore del rotore sono i poli nord e i denti della metà inferiore sono i poli sud. Inoltre, le metà superiore e inferiore del rotore vengono ruotate l'una rispetto all'altra di metà dell'angolo di inclinazione dei denti. Il numero di coppie di poli del rotore è uguale al numero di denti su una delle sue metà. Le espansioni polari dentate del rotore, come lo statore, sono assemblate da piastre separate per ridurre le perdite di correnti parassite. Lo statore di un motore ibrido ha anche i denti, fornendo un gran numero di poli equivalenti, rispetto ai poli principali su cui si trovano gli avvolgimenti. Tipicamente vengono utilizzati 4 poli principali per motori 3.6° e 8 poli principali per motori 1.8-0.9°. I denti del rotore forniscono meno resistenza al circuito magnetico in determinate posizioni del rotore, il che migliora la coppia statica e dinamica. Ciò è assicurato dall'opportuna disposizione dei denti, quando una parte dei denti del rotore è strettamente opposta ai denti dello statore, ed una parte tra di essi. Il rapporto tra il numero dei poli del rotore, il numero dei poli equivalenti dello statore e il numero delle fasi determina l'angolo di passo S del motore: S = 360 / (Nph × Ph) = 360 / N, dove Nph è il numero di poli equivalenti per fase pari al numero di poli del rotore, |

|

ServoServoazionamento è un nome generico per un azionamento, sincrono, asincrono o qualsiasi altro, con feedback negativo su posizione, coppia e altri parametri, che consente di controllare con precisione i parametri di movimento. Un servoazionamento è un insieme di mezzi tecnici. Composizione del servoazionamento: azionamento - ad esempio motore elettrico, sensore di retroazione - ad esempio sensore dell'angolo di rotazione dell'albero di uscita del cambio (encoder), alimentatore e unità di controllo (noto anche come convertitore di frequenza \ servoamplificatore \ inverter \ servoazionamento). Potenza motore: da 0,05 a 15 kW. Esiste un concetto di "motore della valvola". Questi sono solo nomi per il motore, che è controllato tramite "valvole" - chiavi, interruttori, ecc. Elementi di commutazione. Le moderne "valvole" sono transistor IGBT utilizzati nelle unità di controllo dell'azionamento. Non c'è differenza costruttiva. Il principale vantaggio dei servoazionamenti è la presenza del feedback, grazie al quale un tale sistema può mantenere la precisione di posizionamento ad alte velocità e coppie elevate. Il sistema si distingue anche per la bassa inerzia e le elevate caratteristiche dinamiche, ad esempio il tempo di commutazione da una velocità di –3.000 giri/min al raggiungimento di 3.000 giri/min è di soli 0,1 s. Le moderne unità di controllo sono prodotti ad alta tecnologia con un sofisticato sistema di controllo e possono gestire quasi tutti i compiti. Consideriamo le caratteristiche del sistema di servoazionamento basato sui servoazionamenti di Delta elc. Serie unità di controllo ASDA-A e un motore da 400 W. Come puoi vedere, il mantenimento della coppia è lineare su tutta la gamma di velocità. Ciò si ottiene utilizzando un motore sincrono di alta qualità. La dimensione del passo di movimento è determinata dalla risoluzione del sensore di retroazione, dell'encoder e anche dall'unità di controllo. I servi standard possono fornire passi di 0,036°, o 1/10.000 di giro, a velocità fino a 5.000 giri/min. I servi più moderni funzionano a passi di 1/2.500.000. |

|

|

|

| Affidabilità | I motori passo-passo sono altamente affidabili in quanto non hanno parti soggette a usura. La durata del motore dipende solo dalla durata dei cuscinetti utilizzati in esso. | La maggior parte dei moderni servoazionamenti brushless di noti produttori (Mitsubishi, Siemens, Omron, Delta) si distinguono per l'elevata affidabilità, a volte paragonabile all'affidabilità dei motori passo-passo, anche nonostante un servo dispositivo molto più complesso. |

| Effetto passi persi | Tutti i motori passo-passo hanno una proprietà di perdita di gradino. Questo effetto si manifesta in uno spostamento incontrollato del percorso utensile dal percorso richiesto. Nella produzione di parti semplici con una lunghezza ridotta del percorso utensile e con requisiti bassi per il prodotto, nella maggior parte dei casi questo effetto può essere trascurato. Ma durante la lavorazione di prodotti complessi (stampi, fili, ecc.), Dove la lunghezza della traiettoria può raggiungere i chilometri!, Questo effetto nella maggior parte dei casi porterà a scarti irreparabili. Questo effetto si manifesta in caso di superamento delle caratteristiche del motore consentite, con un controllo del motore improprio, nonché con "problemi" con la meccanica. L'uso di moderne tecnologie per il controllo dei motori passo-passo, con l'uso dell'elettronica moderna, consente di eliminare completamente questo effetto, ma il costo aumenta. | L'effetto di perdita di gradini è completamente assente dai servi. Perché ogni servoazionamento dispone di un sensore di posizione (encoder), che monitora costantemente la posizione del rotore del motore e, se necessario, emette comandi di correzione della posizione, in base ai quali l'elettronica di controllo, dopo aver analizzato i dati ricevuti dall'encoder, genera i segnali di controllo necessari al motore. Questo meccanismo è chiamato feedback. |

| Velocità di viaggio | Quando si utilizzano motori passo-passo negli azionamenti di avanzamento nelle macchine CNC, è possibile raggiungere una velocità di 150-300 mm / s (a volte di più, ma questo è già "esotico"). Alle massime velocità e al superamento del carico consentito, è possibile l'effetto della perdita di gradini. | Gli azionamenti per macchine utensili CNC basati su servomotori consentono di raggiungere velocità elevate. Una velocità al minimo di 0,5-1 m/s è normale per i servoazionamenti. |

| Precisione dinamica (La precisione dinamica è la massima deviazione del percorso reale del movimento dell'utensile da quello programmato) |

La precisione dinamica è una caratteristica distintiva durante la lavorazione di prodotti di contorno complessi (stampi, filettature, ecc.). I motori passo-passo sono caratterizzati da un'elevata precisione dinamica, che è una conseguenza dei principi del motore passo-passo. Solitamente, su buona meccanica, il disallineamento non supera i 20 micron (1 micron = 0.001 mm) | I servoazionamenti di alta qualità hanno un'elevata precisione dinamica fino a 1-2 micron e oltre! (1 micron = 0,001 mm). Per ottenere un'elevata precisione dinamica, è necessario utilizzare servoazionamenti progettati per il controllo del contorno, che elaborano accuratamente una determinata traiettoria. |

| Prezzo | I motori passo-passo utilizzano costosi magneti in terre rare e il rotore e lo statore sono realizzati con precisione di precisione, pertanto i motori passo-passo hanno un costo maggiore rispetto ai motori elettrici industriali generali. | L'uso di un costoso sensore di posizione del rotore, così come l'uso di un'unità di controllo piuttosto complessa, comporta un costo significativamente più elevato rispetto a quello di un motore passo-passo. |

| Il costo dei sistemi per la creazione di una coppia di 2 Nm | Motore passo-passo ibrido con un passo di 1,8 ° - 12.000 rubli. | Un azionamento con un encoder che fornisce un passo di 0,036 °, una velocità massima di 3000 giri / min - 12 704 r. |

| Centralina - RUB 9 600 | Centralina - RUB 13.000 | |

| Manutenibilità | In un motore passo-passo, solo l'avvolgimento dello statore può guastarsi e solo il produttore del motore può sostituirlo, poiché se il motore viene anche solo smontato e rimontato, non funzionerà più! Perché quando il motore viene smontato, i circuiti magnetici all'interno del motore si rompono e i magneti vengono smagnetizzati. Pertanto, dopo aver assemblato il motore, è necessaria la magnetizzazione dei magneti interni su un'installazione speciale. | Un servomotore danneggiato è nella maggior parte dei casi più facile da sostituire che da riparare. Fondamentalmente, vengono riparati solo motori potenti, che hanno un costo molto elevato. |

| Collisione con un ostacolo | La collisione delle parti mobili della macchina con un ostacolo, a seguito della quale il motore passo-passo si arresta, non provoca alcun danno ad essa. | In una macchina utensile basata su servoazionamenti, quando parti in movimento urtano un ostacolo, l'elettronica di controllo determina che si è verificato un aumento del carico e, per compensare l'aumento del carico, aumenta il livello di corrente fornita al motore. All'arresto forzato completo, al servomotore viene applicata la corrente massima. Pertanto, se l'elettronica di controllo non monitora tale situazione, il motore potrebbe bruciarsi. |

| Vantaggi |

|

|

| svantaggi |

|

|

Produzione: servo e motore passo-passo non sono concorrenti e ognuno occupa la propria nicchia. Confrontiamoli in base al mercato delle macchine utensili CNC. L'uso di motori passo-passo è pienamente giustificato per l'uso in macchine CNC economiche (nella categoria di prezzo fino a 10-12 mila USD) progettate per la lavorazione di legno, plastica, truciolato, MDF, metalli leggeri e altri materiali di media velocità.

L'uso di servoazionamenti di alta qualità è essenziale in apparecchiature ad alte prestazioni in cui le prestazioni sono il criterio principale. L'unico "inconveniente" di un buon servo è il suo costo elevato. Ad esempio, una macchina ATS-760 su azionamenti passo-passo costa $ 11.000 e lo stesso modello, ma su servoazionamenti, costa $ 17.500. Tuttavia, la possibilità di ottenere un controllo altamente stabile o accurato, un'ampia gamma di controllo della velocità, un'elevata immunità ai disturbi, dimensioni e peso ridotti sono spesso fattori decisivi nella loro applicazione. Avendo ottenuto le stesse qualità dal servo e dallo stepper, il loro costo diventerà paragonabile alla leadership inequivocabile del servo.

Che cos'è un motore passo-passo e come funziona:Un motore passo-passo è un motore brushless sincrono con più avvolgimenti in cui una corrente applicata a uno degli avvolgimenti dello statore provoca il blocco del rotore. L'attivazione sequenziale degli avvolgimenti del motore provoca movimenti angolari discreti (passi) del rotore.

I motori passo-passo possono essere classificati come motori CC senza spazzole. I motori passo-passo hanno un'elevata affidabilità e una lunga durata, che li rende adatti per applicazioni industriali. All'aumentare della velocità del motore, la coppia diminuisce.

I motori passo-passo producono più vibrazioni rispetto ad altri tipi di motori perché il passo discreto tende a far scattare il rotore da una posizione all'altra. Di conseguenza, il motore passo-passo è molto rumoroso durante il funzionamento. La vibrazione può essere molto forte, il che può causare la perdita di coppia del motore. Questo perché l'albero è in un campo magnetico e si comporta come una molla. I motori passo-passo funzionano senza feedback, ovvero non utilizzano encoder o resolver per determinare la posizione.

Tipi:

Esistono quattro tipi principali di motori passo-passo:

- Motore passo-passo a magneti permanenti

- Motore passo-passo ibrido

- Motori a riluttanza variabile

- Motori passo-passo bipolari e unipolari

Vantaggi del motore passo-passo:

- Stabile nel lavoro

- Funziona in un'ampia gamma di carichi e velocità di attrito e inerzia, la velocità è proporzionale alla frequenza degli impulsi in ingresso.

- Nessun feedback necessario

- Molto più economico di altri tipi di motori

- I cuscinetti sono l'unico meccanismo di usura, a causa di ciò, una lunga durata.

- Coppia eccellente a basse velocità o a velocità zero

- Può gestire carichi pesanti senza riduttori

- Il motore non può essere danneggiato da sovraccarico meccanico

- Possibilità di avvio rapido, arresto, inversione

Il vantaggio principale degli azionamenti passo-passo è la precisione. Quando i potenziali vengono applicati agli avvolgimenti, il motore passo-passo girerà rigorosamente ad una certa angolazione. Un azionamento passo-passo può essere equiparato a un'alternativa economica a un servoazionamento, è più adatto per l'automazione di singoli nodi e sistemi in cui non sono richieste elevate dinamiche.

Svantaggi di un motore passo-passo:

- Consumo energetico costante, anche con carico ridotto e senza carico

- Il motore passo-passo ha risonanza

- A causa del fatto che non c'è feedback, puoi perdere la posizione di movimento.

- Riduzione della coppia ad alta velocità

- Bassa manutenibilità

Applicazione.

Il motore passo-passo ha una vasta gamma di applicazioni in ingegneria meccanica, macchine utensili CNC, tecnologia informatica, sportelli bancari, attrezzature industriali, linee di produzione, attrezzature mediche, ecc.

Cos'è un servomotore e come funziona:

Servomotore sono divisi nelle categorie pennello (collettore) e senza pennello (senza collettore). I servomotori a spazzole (commutatore) possono essere CC, i servomotori non commutati possono essere CC e CA. I servomotori con spazzole (collettore) presentano un inconveniente ogni 5000 ore, è necessaria la sostituzione delle spazzole. C'è sempre un feedback sui servomotori, questo può essere un encoder o un resolver. Il feedback è necessario per raggiungere la velocità richiesta o per ottenere l'angolo di sterzata desiderato. In caso di carichi elevati e se la velocità è inferiore al valore richiesto, la corrente aumenterà fino a quando la velocità raggiunge il valore desiderato, se il segnale di velocità indica che la velocità è superiore al necessario, la corrente diminuirà. Quando si utilizza il feedback di posizione, il segnale di posizione può essere utilizzato per arrestare il motore dopo che il rotore del motore si è avvicinato alla posizione angolare desiderata.

Servomotore AC- Motore a corrente alternata. Nel prezzo, un motore CA è più economico di un motore CC. Secondo il principio di funzionamento, questi motori sono suddivisi in motori sincroni e asincroni e motori del collettore.

Nei motori AC sincroni, il rotore e il campo magnetico ruotano in modo sincrono alla stessa velocità e nella stessa direzione con lo statore, e nei motori AC a induzione, il rotore ruota in modo asincrono rispetto al campo magnetico. In un motore asincrono, a causa dell'assenza di un collettore (spazzola), la velocità viene regolata variando la frequenza e la tensione.

Servomotore CC b - Motore a corrente continua.

I servomotori DC, grazie alle loro proprietà dinamiche, possono essere utilizzati come azionamenti continui. I servomotori CC possono funzionare continuamente in marcia, arresto e in entrambi i sensi di rotazione. I giri e la coppia sviluppata possono essere modificati variando l'ampiezza della tensione di alimentazione o tramite impulsi.

I vantaggi dei servomotori:

- Con un motore di piccola cilindrata è possibile ottenere una potenza elevata

- Ampia gamma di potenza

- La posizione viene tracciata attraverso l'uso del feedback

- Coppia elevata in relazione all'inerzia

- Capacità di accelerazione e decelerazione rapida

- Alta velocità, coppia elevata

- Limite di rumore accettabile alle alte velocità

- Completa assenza di risonanza e vibrazione

- Precisione di posizionamento

- Ampia gamma di regolazione della velocità.

- Controllo accurato della velocità e stabilità della coppia.

- Momento statico elevato Mo a velocità zero.

- Elevata capacità di sovraccarico: Mmax fino a 3.5Mo, Imax fino a 4Io

- Tempi di accelerazione e decelerazione rapidi, accelerazioni elevate (tipicamente > 5 m/s 2).

- Basso momento d'inerzia del motore, peso contenuto, dimensioni compatte.

Esempio di funzionamento del motore:

In questo esempio, ti racconterò di nuovo come funziona un servomotore. Dopo aver generato il programma di controllo, viene creato nel sistema G-code, ovvero la linea, il cerchio o qualsiasi oggetto creato viene convertito in movimento lungo le coordinate X, Y, Z a una certa distanza. Gli impulsi sono responsabili della distanza, che vengono alimentati attraverso l'unità di controllo al motore. Quando si sposta uno degli assi, ad esempio di 100 mm, il driver (unità di controllo) fornisce una certa tensione al motore, l'albero motore (rotore). L'albero motore è collegato alla madrevite (vite a ricircolo di sfere), la rotazione della velocità del motore è controllata dall'encoder. Quando si gira la vite di comando in uno qualsiasi degli assi, poiché quando si utilizza un servo, gli encoder (feedback) sono installati su quegli assi in cui si desidera determinare la posizione, gli impulsi vengono inviati all'encoder, che vengono letti dal sistema di controllo CNC . I sistemi CNC sono programmati in modo tale da non comprendere che, ad esempio, per spostarsi di 100 mm, è necessario ricevere un certo numero di impulsi. Fino a quando il sistema CNC non riceve il numero di impulsi richiesto, la tensione di riferimento (disadattamento) verrà applicata all'ingresso del driver (unità di controllo). Quando il portale della macchina supera i 100 mm specificati, il sistema CNC riceverà il numero di impulsi richiesto e la tensione all'ingresso del driver scenderà a 0 e il motore si fermerà. Si noti che il vantaggio del feedback è che se, per qualche motivo, il portale della macchina utensile viene spostato, l'encoder invierà il numero di impulsi richiesto al sistema di controllo per fornire la tensione necessaria per l'abbinamento del driver (unità di controllo) , e il motore cambierà l'angolo. Affinché la discordanza sia 0, è utile mantenere la macchina in un determinato punto con elevata precisione. Non tutti i tipi di motore sono in grado di fornire la dinamica di accelerazione, la coppia richiesta, ecc.

Caratteristiche comparative dei principali parametri |

||

|---|---|---|

| Motori passo-passo | Servomotore | |

|

Durata e manutenzione |

Motori passo-passo - senza spazzole, questo aumenta la loro durata fino a molti anni, l'unico punto debole sono i cuscinetti, possono funzionare in un'ampia gamma di alte temperature. La durata è molte volte più lunga rispetto a qualsiasi tipo di motore. |

Di tutti i tipi di servomotori, i più economici sono i motori a spazzole, sono meno affidabili dei motori passo-passo e richiedono la sostituzione delle spazzole dopo circa 5000 ore di funzionamento continuo. |

|

È molto difficile danneggiare e usurare il cuscinetto. Come con qualsiasi motore, è possibile danneggiare l'avvolgimento del motore. A causa del prezzo basso, è più facile acquistare un nuovo motore passo-passo. |

In alcuni casi, è più facile ed economico acquistare un nuovo motore piuttosto che cercare di farlo riparare. |

|

|

Precisione di movimento |

Quando si utilizzano meccanismi precisi, non può essere inferiore a +/- 0,01 mm |

i servoazionamenti hanno un'elevata precisione dinamica fino a 1-2 micron e oltre (1 micron = 0,001 mm) |

|

Velocità di viaggio |

Nelle macchine per incisione laser la velocità è di 20 - 25 metri al minuto. Se parliamo di fresatrici CNC con portali pesanti e travi. Velocità massima di traslazione fino a 9 m/min. |

Con l'uso di servoazionamenti nelle macchine CNC, è possibile raggiungere velocità fino a 60 m / min quando si utilizza la meccanica di alta qualità. |

|

Velocità di accelerazione |

fino a 120 giri/min al secondo |

fino a 1000 giri/min in 0,2 secondi |

|

Perdita di passi all'aumentare della velocità e del carico |

Ad alte velocità e carichi elevati, c'è una perdita di passi. Questo non è un problema se esposto a fattori esterni: urti, vibrazioni, risonanze, ecc. |

I servomotori hanno un feedback, che elimina completamente la perdita di passaggi. |

|

Arresto forzato (urto con un ostacolo) |

Forzare l'arresto del motore passo-passo non provoca alcun danno |

In caso di arresto forzato del servomotore, il driver del motore deve reagire correttamente a questo arresto. In caso contrario, viene dato un segnale di feedback per rielaborare la distanza non coperta, la corrente sugli avvolgimenti aumenta, il motore potrebbe surriscaldarsi e bruciarsi! |

|

Differenza di prezzo |

Per il prezzo, il motore passo-passo è molto più economico del suo collega servomotore. |

Almeno 1,5 volte più costoso di un motore passo-passo. |

Ogni tipo di motore è progettato per un compito diverso. In alcuni casi è necessario utilizzare un motore passo-passo e per alcune attività è necessario utilizzare solo un servomotore. Nelle fresatrici CNC, entrambi i tipi di motori sono ampiamente utilizzati, è solo che ognuno di essi ha i propri compiti e, a volte, non è consigliabile pagare in eccesso per un servo, con piccoli volumi di produzione.

Riassumiamo il confronto tra servomotori e motori passo-passo:

Come è stato detto prima, un motore passo-passo non può darti alta velocità e potenza, e quindi una delle sue applicazioni è nel segmento delle macchine CNC a basso costo, ad esempio, le fresatrici CNC ArtMaster 2112, 2515, 3015 per la lavorazione del legno con set di base. Questo tipo di macchina a media velocità coprirà una vasta gamma di lavorazioni: lavorazione del legno, plastica, truciolare, MDF, metalli leggeri e altri materiali.Se non sei soddisfatto delle caratteristiche di velocità, devi prendere in considerazione le fresatrici per la lavorazione del legno ArtMaster 2112, 2515, 3015 CNC (auth.) E la fresatrice per la lavorazione del legno ad alta velocità ArtMaster 3015 Racer.

Dovresti sempre capire da solo che i servomotori ti consentono di risparmiare tempo sulle transizioni inattive, mentre non dovresti dimenticare di ottimizzare correttamente il numero di passaggi. La velocità di fresatura dipende sempre dalla potenza dell'utensile da taglio (elettromandrino) e dal tipo di fresa. Non possiamo ottenere una buona velocità di fresatura con una scarsa qualità dell'utensile. Riceverai un difetto nel prodotto o dovrai sostituire costantemente l'utensile da taglio. Cioè, quando si utilizzano velocità elevate, durante la lavorazione del materiale, non bisogna dimenticare la qualità e il tipo.

Abbiamo 43 ospiti e nessun utente registrato sul sito

Nel lavoro delle frese vengono utilizzati due tipi di motore: stepper - un dispositivo elettromeccanico che converte i segnali in movimento angolare del rotore con fissaggio in una determinata posizione. E servomotori - con feedback e che possono essere controllati attraverso il circuito del controller aumentando e diminuendo la corrente. I motori passo-passo hanno potenza e velocità inferiori e sono molto più economici dei servomotori.

Di norma, un motore passo-passo è un dispositivo elettromeccanico che converte i segnali di controllo in movimento angolare del suo rotore con un fissaggio di alta qualità in una determinata posizione. Oggi, i moderni motori passo-passo (SM), infatti, sono motori sincroni che non hanno un avvolgimento di avviamento sul rotore, il che si spiega di conseguenza con l'avviamento in frequenza del motore passo-passo stesso. L'attivazione sequenziale degli avvolgimenti del motore genera movimenti angolari discreti (cioè gradini) del rotore. Una caratteristica distintiva di questi motori è la possibilità di eseguire il posizionamento posizionamento senza un sensore di feedback.

Il motore passo-passo appartiene alla classe dei cosiddetti motori DC "brushless". Tali motori come direttamente e qualsiasi altra auto elettrica senza spazzole hanno un'affidabilità sufficientemente elevata e una durata molto impressionante, che a sua volta consente loro di essere utilizzati in un'ampia varietà di aree industriali. Se confrontiamo i motori CC convenzionali con i motori passo-passo, questi ultimi richiedono circuiti di controllo più complessi che eseguono assolutamente tutta la commutazione degli avvolgimenti.

Oggi esistono tre principali tipologie/tipi di motori passo passo:

- I motori ibridi sono i più comunemente utilizzati nelle fresatrici CNC.

- Motori a magneti permanenti.

- Motori a riluttanza variabile.

Motori passo passo ibridi

Si ritiene che i motori ibridi combinino le migliori caratteristiche dei motori passo-passo a riluttanza variabile e dei motori a magneti permanenti. In un motore ibrido, il rotore ha denti che si trovano nella direzione assiale. I motori ibridi passo-passo forniscono passi più bassi, velocità più elevate e coppia più elevata rispetto ad altri tipi/tipi di motore. Tipicamente, il numero di passi per i motori ibridi può essere compreso tra 100 e 400 (con un angolo di passo di 3,6 - 0,9 °).

La struttura dei motori passo-passo

Un motore elettrico passo-passo è costituito da uno statore, in cui si trovano gli avvolgimenti di campo (cioè le bobine degli elettromagneti) e, di conseguenza, un rotore con magneti permanenti (vengono utilizzati anche rotori con riluttanza variabile, ma meno spesso). I motori passo-passo con rotore magnetico consentono di fissare il rotore con avvolgimenti diseccitati e ottenere più coppia. È per questo che i motori passo-passo sono spesso utilizzati nelle macchine CNC.

Una temperatura sufficientemente elevata, che si crea nelle bobine, è in grado di dissiparsi facilmente attraverso la massa del motore stesso, quindi i motori passo-passo sono meno soggetti a danni da riscaldamento.

Come funziona il motore passo-passo

Di norma, in base al quale le bobine dello statore vengono spente o accese, il rotore ruoterà per "sintonizzarsi" sul campo magnetico, per così dire. Ad esempio, se immaginiamo un motore passo-passo con due bobine nello statore, e un magnete permanente come rotore, allora quando le corrispondenti bobine dello statore sono sufficientemente eccitate, il rotore magnetizzato permanentemente girerà per "allinearsi" con il campo magnetico dello statore. Il rotore rimarrà in questa posizione se il campo non ruota di conseguenza.

Quando non viene fornita energia a questa bobina, ma è diretta direttamente alla bobina successiva, il rotore girerà di nuovo per adattarsi al campo della posizione appena creata. Inoltre, assolutamente ogni giro corrisponde necessariamente all'angolo di passo, che a sua volta può variare da 180 ° a una frazione di grado (cioè fino a 60 °). Quindi, mentre la seconda bobina è spenta, la successiva viene accesa. Ciò farà sì che il rotore giri al passo successivo e nella stessa direzione. Questo processo continua fino a quando una bobina non viene accesa e, di conseguenza, l'altra viene spenta.

Una sequenza di sei passaggi riporterà il rotore allo stesso stato dell'inizio della sequenza. Ora, se immaginiamo che alla fine del primo passaggio, invece di accendere una bobina e spegnere l'altra, si attiverebbero entrambe le bobine. In questo caso, il rotore ruoterà solo di 30 gradi (cioè solo la metà di 60 gradi) per allinearsi nella direzione di minor resistenza. Quindi, se la prima bobina è accesa, mentre la seconda è spenta, il rotore dovrebbe ruotare di altri 30°. Questa è chiamata azione di mezzo passo, che coinvolge direttamente una sequenza di otto movimenti.

Durante la sequenza di accensione/spegnimento opposta, il rotore ruoterà nella direzione opposta. Nell'industria, è il motore passo-passo più applicabile, che si muove con un angolo da 1,8o a 7,5, circa a un passo completo. Per ridurre l'ampiezza del gradino è necessario aumentare il numero dei poli. Tuttavia, esiste un limite fisico al numero di poli che possono essere utilizzati direttamente.

Per ridurre la discrezione del movimento del rotore del motore passo-passo, di norma viene utilizzata una modalità microstepping. Direttamente il microstep stesso viene implementato con controllo autonomo della corrente degli avvolgimenti del motore passo-passo. Controllando il rapporto delle correnti negli avvolgimenti, il rotore può essere fissato tra i gradini in una posizione intermedia. Pertanto, è possibile aumentare la scorrevolezza della rotazione del rotore e ottenere un'elevata precisione di posizionamento. Inoltre, in modalità microstepping, la risoluzione può essere ottenuta a 51200 passi / giro, il che avrà un effetto positivo sul funzionamento dell'apparecchiatura nel suo insieme.

Caratteristica meccanica del motore passo-passo

Una caratteristica molto importante dei motori passo passo sono, ovviamente, le loro caratteristiche meccaniche.

Controllo dell'azionamento passo-passo

Il controllo di un motore passo-passo nella sua forma più generale si riduce al compito di elaborare il numero specificato di passi nella direzione richiesta e alla velocità richiesta.

L'unità di controllo del motore passo-passo (cioè il conducente) riceve determinati segnali "fai un passo" - "imposta la direzione". Questi segnali non sono altro che impulsi a 5V.

Questi impulsi possono essere ricevuti direttamente da un computer, ad esempio dalla porta LPT, da un controller specializzato per il controllo di azionamenti passo-passo, oppure è possibile impostare segnali indipendentemente da un generatore o da un alimentatore da 5V.

Di norma, il funzionamento del motore passo-passo è controllato da un circuito elettronico e la sua alimentazione viene effettuata da una sorgente di corrente continua. SM viene utilizzato per controllare la velocità in modo da non utilizzare un costoso anello di retroazione. Questo azionamento viene utilizzato solo in un azionamento a circuito aperto.

Servomotori

Un servomotore è un motore a circuito chiuso stesso, che può essere controllato per raggiungere la velocità richiesta (da cui la coppia) o ottenere l'angolo di sterzata richiesto. È a tale scopo che il dispositivo di retroazione invia segnali specifici al circuito di controllo del servomotore, riportando la velocità e, di conseguenza, la posizione angolare. Se, a causa dei carichi più elevati, la velocità risulta essere molto inferiore al valore richiesto, la corrente aumenterà fino a quando la velocità raggiunge il valore richiesto. Quando il segnale di velocità mostra che è più del necessario, la corrente diminuisce di conseguenza. Se viene applicato il feedback di posizione, il segnale su di esso viene utilizzato per arrestare il motore nel momento in cui il rotore stesso si avvicina alla posizione angolare richiesta.

Per questo possono essere utilizzati diversi tipi/tipi di sensori, inclusi encoder, come, ad esempio: potenziometri, tachimetri e resolver. Se viene utilizzato un sensore di posizione come un encoder o un potenziometro, il suo segnale può essere differenziato per generare un segnale di velocità specifico.

Oggi i servoazionamenti sono utilizzati in apparecchiature ad alte prestazioni, ad esempio in settori industriali come: la produzione di vari materiali da costruzione, bevande, imballaggi, attrezzature per la stampa e la movimentazione dei materiali. C'è stata anche una recente tendenza verso una quota crescente di servoazionamenti nelle industrie alimentari e della lavorazione del legno.

Il fattore decisivo nell'uso dei servoazionamenti non è solo la loro elevata dinamica, ma anche la capacità di ottenere un controllo altamente stabile o preciso, un'ampia gamma di controllo della velocità, dimensioni e peso ridotti, nonché immunità al rumore.

Principi di funzionamento del servomotore

I servomotori funzionano in combinazione con dispositivi chiamati convertitori (azionamenti o driver per servomotori). Questi convertitori modificano la tensione all'avvolgimento di campo (o all'indotto) del servomotore, in funzione del valore della tensione continua all'ingresso del motore stesso. L'intero sistema è solitamente controllato da una macchina CNC (CNC). Quella che segue è una rappresentazione schematica di un sistema con un servomotore. Direttamente "amplificatore" si riferisce al driver del servomotore.

Ad esempio, nel programma, che è incorporato nel rack CNC, è presente un comando speciale "a una distanza di 10 mm - muoviti lungo l'asse Y". Una certa tensione viene applicata all'ingresso del driver del servomotore dal rack CNC. Il servomotore inizia a ruotare la vite di comando collegata all'encoder e il gantry della macchina (cioè la parte mobile con il mandrino). Quando la vite di comando ruota, l'encoder genera determinati impulsi, che vengono contati dal rack.

Di norma, il software del rack CNC è organizzato in modo tale che il rack "conservi un'informazione" che: una distanza di 10 mm corrisponde, ad esempio, a 10.000 impulsi dall'encoder. Di conseguenza, fino a quando il rack della macchina non riceve questi 10.000 impulsi, la tensione del task verrà trasmessa all'ingresso del driver, ovvero verrà generata una mancata corrispondenza. Quando il portale della macchina supera i 10 mm indicati, il supporto della macchina riceve i suoi 10.000 impulsi per intero, quindi la tensione all'ingresso del driver del servomotore diventerà uguale a (0) "zero", il motore si fermerà e la macchina funzionerà perfettamente 10 mm esatti (e con l'assoluta assenza di gioco)...

Se sotto qualsiasi influenza si verifica uno spostamento del cavalletto della macchina, l'encoder emetterà immediatamente impulsi. Questi impulsi verranno conteggiati dal rack, quindi emetterà la tensione di errore direttamente al driver, che farà ruotare l'armatura del motore di un angolo molto piccolo in modo che l'errore sia zero. Pertanto, il portale della macchina viene mantenuto perfettamente vicino al punto dato con una precisione sufficientemente elevata.

Va anche notato che non tutti i motori possono girare ad angoli molto piccoli, fornire la coppia richiesta, la dinamica di accelerazione, ecc. Questo è il motivo principale per cui i servi sono considerati dispositivi costosi.

Servomotori sincroni

I servomotori sincroni sono motori sincroni trifase con sensore di posizione del rotore (es. motori AC) ed eccitazione a magneti permanenti. Il loro principale vantaggio è il momento d'inerzia del rotore relativamente basso rispetto alla coppia, che a sua volta consente di realizzare prestazioni elevate. In poche decine di millisecondi si ottiene l'accelerazione alla velocità nominale e la retromarcia alla massima velocità entro 1 giro dall'albero motore.

Tipicamente, la principale area di applicazione di questi motori sono gli azionamenti di macchine utensili, nonché i sistemi tecnologici con un tempo di ciclo inferiore a 1 secondo (ad esempio, sistemi di posizionamento ad alta velocità di magazzini automatici, produzione di imballaggi) .

I servoazionamenti sono caratterizzati da indicatori come:

- controllo di coppia, velocità o posizione;

- la precisione statica del mantenimento della velocità direttamente lungo l'albero motore non è superiore allo 0,01%;

- l'intervallo di controllo della velocità è superiore a 1: 1000;

- la precisione del mantenimento della posizione lungo l'albero motore è inferiore a ± 10;

- dimensioni compatte e peso ridotto:

1 - connettore per connessioni;

2 - statore con avvolgimento;

3 - sensore di velocità e posizione;

4 - rotore con magneti;

5 - freno elettromagnetico.

- assenza e contactless di unità che necessitano di manutenzione;

- prestazioni sufficientemente elevate;

- coppia di sovraccarico significativa (cioè, la molteplicità della coppia limite può superare brevemente 3);

- portata praticamente illimitata (1:10 000 e oltre) per il controllo della velocità;

- gli indicatori di efficienza dei motori delle valvole, di regola, superano il 90%, con una variazione della potenza del carico del motore, con fluttuazioni della tensione della rete di alimentazione, cambiano in modo molto insignificante, a differenza dei motori elettrici asincroni, dove la massima efficienza non superare l'86%, e dipende anche direttamente dalle variazioni di carico;

- surriscaldamento sufficientemente basso del motore della valvola, poiché non vi è avvolgimento sul rotore del motore, il che aumenta significativamente la sua durata, operando in modalità di sovraccarichi frequenti;

- densità di coppia piuttosto elevata per unità di massa del motore elettrico.

Motori passo-passo o servomotori: scelta dei motori per fresatrici per incisione

Prima di tutto, è necessario confrontare due tipi di questi motori in alcuni parametri:

|

Durata e servizio |

I motori passo-passo sono senza spazzole, quindi le uniche parti soggette a usura nel design sono i cuscinetti (inizialmente un design molto robusto). Questo ci permette di considerarli come motori di elevata affidabilità ed esenti da manutenzione per lungo tempo. |

I servoazionamenti economici con spazzole sono meno affidabili dei motori passo-passo e richiedono la sostituzione delle spazzole dopo circa 5000 ore di funzionamento continuo. La maggior parte dei servoazionamenti brushless moderni di noti produttori giapponesi sono altamente affidabili (vicino all'affidabilità dei motori passo-passo). |

|||

|

Il deterioramento dei cuscinetti è molto raro. L'avvolgimento dello statore potrebbe bruciarsi. È più economico acquistare un nuovo motore. |

Solo i modelli più costosi sono riparabili. È più facile cambiare il motore subito. |

||||

|

Precisione di movimento |

Con una buona meccanica, la precisione non è inferiore a +/- 0,01 mm |

I servoazionamenti di alta qualità hanno una precisione di almeno +/- 0,002 micron. Questa precisione è ottenibile quando si utilizzano servoazionamenti di contornatura (elaborazione precisa del percorso specificato). Non utilizzare servoazionamenti per il controllo di posizione, poiché a volte danno un errore molto più grande dell'errore nei motori passo-passo! |

|||

|

Velocità di viaggio, potenza |

Nelle macchine per incisione e fresatura, utilizzando motori passo-passo, è possibile raggiungere velocità di 20 - 25 metri al minuto. All'aumentare della velocità, i motori passo-passo perdono molta coppia. |

Con l'uso di servoazionamenti nelle macchine CNC è possibile raggiungere velocità fino a 60 m/min e oltre. |

|||

|

Velocità di accelerazione |

fino a 120 giri/min al secondo |

fino a 1000 giri/min in 0,2 secondi |

|||

|

L'effetto di perdere passi con l'aumentare della velocità e del carico |

A velocità superiori ai carichi nominali e aumentati, inizia a comparire l'effetto della perdita di gradini (vedi sopra il grafico del possibile carico dalla velocità del motore - caratteristica meccanica). La perdita di passi è possibile anche in caso di influenze esterne: urti, vibrazioni, risonanze, ecc. I moderni sistemi di controllo del motore passo-passo eliminano questo svantaggio comune dei motori passo-passo. |

Poiché il servosistema è un sistema di retroazione: c'è un sensore di posizione nel servomotore, lungo il quale (in caso di discrepanza) viene eseguita una correzione, non si ha l'effetto di perdere passi in esso. |

|||

|

Arresto forzato (urto con un ostacolo) |

Forzare l'arresto del motore passo-passo non provoca alcun danno |

In caso di arresto forzato del servomotore, il driver del motore deve reagire correttamente a questo arresto. In caso contrario, viene dato un segnale di feedback per rielaborare la distanza non coperta, la corrente sugli avvolgimenti aumenta, il motore potrebbe surriscaldarsi e bruciarsi! |

|||

|

Criterio di prezzo |

I motori passo-passo sono molto più economici dei servomotori, in particolare i motori passo-passo di fabbricazione cinese. |

Puramente strutturalmente (sensore di posizione, più complesso di quello di un motore passo-passo, driver), i servomotori sono più costosi dei motori passo-passo. Inoltre, nella mia pratica non mi sono imbattuto in servomotori cinesi economici. |

|||

Il motore passo-passo e il servo non sono assolutamente concorrenti, poiché ciascuno occupa esclusivamente la propria nicchia predeterminata.

Confronto del funzionamento di semplici servomotori e motori passo-passo:

Per capire la differenza tra un motore passo-passo convenzionale e un servomotore, vediamo come funziona il sistema con un motore passo-passo, su cui poggia direttamente l'encoder (servomotore passo-passo).

Il controller ha emesso un comando per un certo numero di passaggi: girare l'albero. In un motore passo-passo convenzionale, il controller non sa esattamente quanti passi ha compiuto l'albero (poiché non ha feedback). Si limita a "pensare" che l'asta sia girata correttamente. Ma succede che il motore non è riuscito a far girare l'albero o la forza non è stata sufficiente o per qualche altro motivo. Sebbene il controller abbia chiaramente contato gli impulsi. Questo è il cosiddetto salto dei passaggi in un motore passo-passo.

In un servomotore questo problema è completamente assente. Il controller ha dato il comando di ruotare l'albero di tanti impulsi e attende fino a quando non arriva un segnale dall'encoder, che confermerà che l'albero ha ruotato il numero di impulsi richiesto. In questo caso, se viene ricevuto almeno 1 impulso in meno dall'encoder, il controller continuerà comunque a inviare un comando fino alla ricezione dell'ultimo impulso dall'encoder, che eguaglierà il rapporto tra il numero di impulsi vero e quello specificato. Oppure, dopo un determinato periodo di tempo, il controller emetterà un segnale speciale "Errore di spostamento".

In un servoazionamento, il mantenimento viene effettuato esclusivamente dalla corrente che scorre direttamente attraverso l'avvolgimento del motore. In questo caso, al momento di mantenere metà del periodo, la corrente scorre in una direzione e la seconda metà del tempo rimanente nell'altra direzione. È per questo che l'ancora è trattenuta. A questo punto, in base agli impulsi dell'encoder, è opportuno un controllo, l'armatura è a posto (non c'è un singolo impulso all'uscita) o si è mossa (di norma, appare un impulso all'uscita dell'encoder , o meglio un codice).

Vantaggi del motore passo-passo:

I motori passo-passo sono notevolmente meno costosi dei servomotori.

- Semplicità di progettazione, e quindi facilità di riparazione.

- Semplicità del sistema di controllo (quasi tutti i programmi scritti per macchine CNC sono idonei).

Vantaggi del servomotore:

Il funzionamento silenzioso e regolare in alcuni casi rende i servi l'unica opzione possibile per il lavoro.

- Affidabilità e affidabilità: capacità di utilizzo in dispositivi critici.

- Elevata precisione e velocità dei movimenti sono disponibili anche a basse velocità - La capacità del motore può essere selezionata dall'utente direttamente sullo specifico compito da svolgere.

Conclusioni:

Una limitazione nell'uso dei motori passo-passo è la potenza e, di conseguenza, la velocità, tuttavia, in pratica, il loro uso è del tutto giustificato in macchine economiche con un sistema CNC, progettate per la lavorazione di legno, truciolato, MDF, plastica, metalli leggeri e altri materiali di media velocità, la necessità per i produttori di macchine CNC in precisione e velocità. Se, per qualche motivo, tali parametri non sono soddisfacenti, di norma vengono utilizzati i servi. Ma vale la pena notare che allo stesso tempo il costo della struttura nel suo insieme aumenta in modo netto e significativo.

Dall'altro lato, è possibile ottenere risparmi reali nei tempi di elaborazione e, anche con servoazionamenti ad alta velocità, è possibile grazie al risparmio nelle transizioni e, di conseguenza, all'ottimizzazione dei percorsi di elaborazione. Il resto del tempo, la velocità è molto limitata, grazie alle modalità di taglio. C'è anche una fresa tra la parte e l'azionamento, che spesso viene dimenticata.

I vantaggi del servo sono tali da poter essere utilizzato costantemente quando possibile, ovviamente, se non per due notevoli inconvenienti: il prezzo del kit stesso (cioè centralina + servomotore) e la complessità del setup, che a volte rende l'uso di un servo del tutto irragionevole.

Quando sono necessari i servi:

- Per il taglio ad alta velocità di materiale "in fogli" (la velocità di movimento dell'utensile è superiore a 25 metri al minuto). Pertanto, in questo caso, è consigliabile acquistare una macchina "tagliatrice" con un mandrino sufficientemente potente (fino a 5 kW) e con pinza per utensile di grandi dimensioni, con tavola aspirante, con sistema di asportazione truciolo e, naturalmente , con servoazionamenti.

- Nella produzione di matrici e stampi con pretenziosa precisione costruttiva. In questo caso, è più adatto un centro di fresatura, che può essere ordinato a INTERLASER.

In altri casi, le macchine con motori passo-passo vengono acquistate più spesso: è solo la più pratica.

notizia