Il metodo più semplice, economico e produttivo per realizzare circuiti stampati in casa è il cosiddetto “ferro laser” (o LUT). Una descrizione di questo metodo può essere facilmente trovata utilizzando le parole chiave corrispondenti, quindi non ci soffermeremo su di esso in dettaglio, noteremo solo che nella versione più semplice è sufficiente accedere a stampante laser e un ferro molto comune (senza contare i soliti materiali per l'incisione delle tavole). Quindi non ci sono alternative a questo metodo?

Sviluppare una varietà di dispositivi elettronici, utilizzato, ad esempio, durante il test dei monitor, abbiamo utilizzato diversi metodi di montaggio componenti elettronici. Allo stesso tempo, i circuiti stampati in quanto tali non venivano sempre utilizzati, poiché quando si creavano prototipi e dispositivi in un'unica copia (e spesso si rivelavano entrambi), soggetti a inevitabili errori e modifiche, spesso è più redditizio e più è conveniente utilizzare breadboard realizzate in fabbrica, eseguendo il cablaggio con filo sottile a trefoli con isolamento in Teflon. Anche le aziende più famose lo fanno in modo simile, come dimostra il prototipo del robot giocattolo AIBO di Sony.

I negozi vendono breadboard bifacciali relativamente economici e persino di altissima qualità con fori metallizzati e una maschera protettiva sui ponticelli.

Si noti che tali schede di sviluppo consentono di raggiungere densità di impaccamento elevate senza troppi sforzi, poiché non è necessario preoccuparsi dell'instradamento delle piste conduttive. Tuttavia, ad esempio, quando si sviluppano blocchi di potenza e quando si utilizzano elementi con spaziatura dei pin o geometria non standard, nonché quando si utilizzano elementi montati su superficie (cosa che non stiamo ancora facendo), diventa difficile utilizzare breadboard già pronti. .

In alternativa alle breadboard, abbiamo utilizzato metodi per tagliare la pellicola negli spazi tra i pad conduttivi e il citato metodo LUT. Il primo metodo è applicabile solo nel caso della maggior parte opzioni semplici cablaggio, ma non richiede nulla tranne un coltello affilato e un righello. Il metodo LUT ha dato generalmente buoni risultati, ma volevo un po' di varietà. Abbiamo ritenuto che il metodo di utilizzo fosse troppo laborioso e richiedesse l'uso di sostanze chimiche caustiche, il che non è sempre accettabile a casa. L'incidente ci ha permesso di conoscere un altro metodo: il metodo di stampa diretta a getto d'inchiostro di un modello su un foglio di fibra di vetro ( parole chiave su cui cercare Inglese- Stampa diretta a getto d'inchiostro PCB).

Il metodo si articola nelle seguenti fasi:

- Il sigillo vero e proprio pigmentato

- Polimerizzazione termica del modello stampato. In questo caso l'inchiostro diventa resistente alla soluzione di incisione.

- Rimozione dell'inchiostro da un circuito.

C'è anche un'opzione alternativa:

- Stampa in linea di principio Qualunque inchiostro di un modello di circuito stampato direttamente su un laminato di fibra di vetro utilizzando, di norma, un modificato stampante a getto d'inchiostro.

- Il toner in polvere di una stampante/fotocopiatrice laser viene spruzzato sull'inchiostro ancora umido e il toner in eccesso viene rimosso.

- Polimerizzazione termica del modello stampato. In questo caso, il toner si fonde e aderisce in modo affidabile alla pellicola.

- Incidere le aree della lamina non protette dalla sagoma nel modo consueto, ad esempio utilizzando cloruro di ferro III.

- Rimozione del toner incrostato da un circuito stampato.

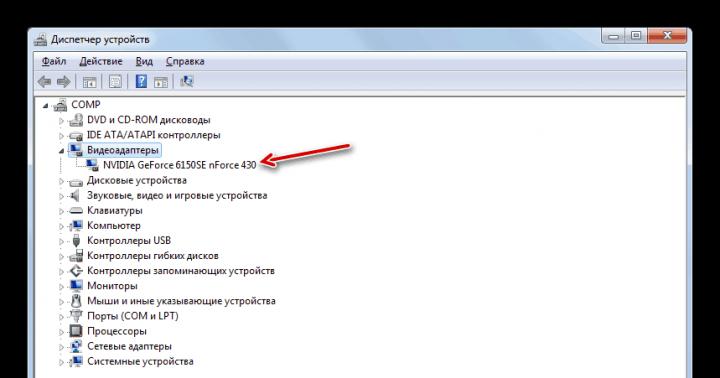

Non abbiamo considerato la seconda opzione a causa della nostra riluttanza a lavorare con il toner in polvere, che potrebbe macchiare tutto intorno con un movimento sbagliato accidentale o uno starnuto. Tutti i metodi di stampa dei modelli a getto d'inchiostro diretto implementati che abbiamo riscontrato utilizzavano stampanti a getto d'inchiostro Epson. Inoltre, il tipo di inchiostro, o meglio il tipo di colorante utilizzato in esso - pigmento, è fortemente associato alle stampanti di questo produttore, quindi la ricerca stampante adatta abbiamo iniziato con il catalogo Epson. Apparentemente Epson ha, o almeno ha avuto, modelli in grado di stampare su supporti con uno spessore fino a 2,4 mm (e non solo su CD/DVD), ad esempio Epson Foto stilo R800, ma questo modello non viene più prodotto e non sapevamo in anticipo se sarebbe stato possibile utilizzare qualcuno degli analoghi moderni (ovviamente non economici). Di conseguenza, si è deciso di cercare il modello più economico che utilizza inchiostro pigmentato. Il modello trovato è Epson Stylus S22. Questa stampante si è rivelata anche la più economica tra tutte le stampanti Epson: il suo prezzo era inferiore a 1.500 rubli, poi, tuttavia, è aumentato notevolmente: nella vendita al dettaglio di Mosca (equivalente in rubli - nel tooltip) - N/A (0) .

Una rapida ispezione ha evidenziato la necessità di apportare modifiche significative al design della stampante, poiché prevedeva la stampa su supporti flessibili con la sua piegatura durante lo spostamento dal vassoio di caricamento superiore al vassoio di uscita. La modifica sequenziale descritta di seguito è stata sintetizzata da diverse iterazioni, poiché dopo il successivo assemblaggio è diventato chiaro che era necessario apportare alcune modifiche al progetto. Pertanto non si può escludere la possibilità di lievi imprecisioni nella descrizione di questo processo. La modifica ha due obiettivi principali. In primo luogo, per garantire un'alimentazione rettilinea dei supporti, senza piegature o dislivelli, per cui è necessario modificare, anzi ricreare, i vassoi di alimentazione e ricevimento. In secondo luogo, per garantire la possibilità di stampare su materiali spessi - fino a 2 mm, per i quali è necessario sollevare il gruppo con la testina di stampa e le sue guide. COSÌ:

1. Svitare le due viti sulla parete posteriore e rimuovere l'involucro, liberando i fermi ancora aggrappati al fondo.

2. Scollegare il cavo del pannello di controllo dalla scheda principale, svitare le due viti che fissano il pannello di controllo,

rilasciare il cavo del pannello di controllo e metterlo da parte. Tornerà comunque utile, a differenza dell'involucro dell'alloggiamento.

3. Svitare le 4 viti autofilettanti dell'unità di alimentazione carta, rilasciare i cavi che vanno al motore del carrello, rilasciare il blocco dell'ingranaggio del rullo di alimentazione, rimuovere il supporto del rullo di alimentazione e l'intera unità di alimentazione, rimuovere il morsetto laterale della carta: queste parti non sarà più utile.

4. Svitare la vite autofilettante sulla vaschetta del tampone assorbente e sull'alimentatore, scollegare il tubo di scarico dalla vaschetta e il cavo dall'alimentazione sulla scheda principale, rimuovere la vaschetta del tampone assorbente e l'alimentatore. Mettili da parte: torneranno utili più tardi.

5. Svitare le due viti autofilettanti con i rulli che premono il foglio emergente, rimuovere questo assieme e spostarlo in una pila con parti “extra”.

6. A destra, svitare la vite autofilettante e la vite che fissa la slitta lungo la quale si muove la testina di stampa.

Rimuovere la molla che preme il vetrino.

Rimuovere la molla del righello del carrello (nastro stampato) e il righello stesso.

Svitare le due viti che fissano la scheda principale,

e spingerlo lontano dalla guida (attenzione al sensore della carta!). Svitare la vite che fissa la slitta situata sotto la scheda principale.

Svitare la vite che fissa la slitta a sinistra.

Scollegare il connettore del motore di alimentazione (J7) dalla scheda principale.

Scollegare la molla sul lato sinistro della slitta.

Rimuovere il gruppo guida con il carrello di stampa e la scheda principale.

7. Svitare la vite autofilettante del blocco dell'albero della broccia a sinistra,

rimuovere l'albero e il suo fermo.

8. All'inizio della brocciatura rimuovere tutte le guide aggiuntive fissate ai morsetti.

9. Usando una lama per seghetto e delle lime ad ago, ritaglia una finestra nella parte inferiore dai montanti laterali, fino al fondo del vassoio di alimentazione e all'albero di alimentazione. In questo caso è conveniente utilizzare le scanalature e i fori esistenti sul fondo. Tagliare le bave con un coltello ed eliminare la segatura.

10. Ora è necessario creare un vassoio di alimentazione diretta. Per fare ciò è possibile utilizzare due pezzi di angolari in alluminio da 10 x 10 mm, lunghi 250 mm, e parte del supporto carta originale nel vassoio di alimentazione (è possibile utilizzare una qualsiasi piastra rigida di dimensioni adeguate). Gli angoli sono fissati utilizzando viti a testa svasata M3 come mostrato nelle fotografie sottostanti. È necessario ritagliare delle scanalature sui piani verticali del corpo della stampante a cui sono fissati gli angoli in modo che il vassoio di alimentazione possa essere spostato leggermente su e giù per regolare con precisione la sua posizione.

Nell'angolo destro è necessario tagliare l'angolo verticale, altrimenti il rullo pressore destro poggerà contro di esso. È inoltre necessario tagliare una scanalatura sul pallet di fronte al sensore della carta (anche se, a quanto pare, non è necessario farlo).

E metti un pezzo di tubo sull'antenna del sensore di carta, allungandolo leggermente.

11. Scollegare il sensore di posizione dell'albero di trasporto (una vite), tagliare il fermo sul corpo del sensore e fissarlo spostandolo il più in basso possibile.

Durante il successivo montaggio, assicurarsi che il disco con le battute sia posizionato al centro della fessura del sensore e non tocchi i suoi bordi.

12. Posizionare sotto i tre punti di montaggio della slitta due rondelle con foro da 4 mm, ciascuna spessa 1 mm. Quando si utilizzano rondelle larghe in due punti, è necessario limare in modo che non poggino contro gli elementi della carrozzeria.

13. Rimuovere i rulli di pressione, posizionare su di essi 2-3 strati (almeno 3 strati sulla coppia centrale di rulli) di tubo termorestringente, restringendo gli strati intermedi con una pistola ad aria calda o altro metodo di riscaldamento. Utilizzare una lima per approfondire le scanalature dei rulli in modo che ruotino liberamente. Inserire i rulli nei supporti.

14. Nella posizione di parcheggio, così come durante il processo di pulizia degli ugelli e di inizializzazione delle nuove cartucce, un tampone con guarnizione in gomma viene premuto contro la superficie inferiore della testina di stampa, dove si trovano gli ugelli. C'è un tubo collegato al fondo del tampone che va alla pompa del vuoto. Durante la pulizia, la pompa aspira l'inchiostro dalle cartucce e durante lo stoccaggio gli ugelli sono protetti dall'essiccazione dell'inchiostro al loro interno. Pertanto, è importante assicurarsi che la guarnizione in gomma aderisca saldamente alla testina, ma a causa del movimento verso l'alto del cursore e della testina di stampa, questa condizione potrebbe non essere soddisfatta. È necessario aumentare il movimento del cuscino nella culla. Per fare ciò, dovrai rimuovere o almeno spostare la pompa: svitare le due viti e premere i due fermi.

Quindi rimuovere la molla che stringe l'imbottitura della culla, rimuovere il gruppo cuscino della culla e scollegare il tubo che si estende dall'imbottitura. Successivamente, utilizzare un coltello per rifilare le sezioni del corpo del tampone e del letto di circa 1,5 mm nei punti giusti, aumentando la corsa verticale del tampone. Quindi rimontare l'unità. Poiché quando si utilizzano cartucce non originali, la pulizia automatica degli ugelli e l'inizializzazione delle cartucce hanno portato a risultati strani, abbiamo deciso di scollegare la pompa dal tampone, per il quale abbiamo utilizzato un pezzo di tubo e un raccordo a T. Per rimuovere l'inchiostro in eccesso o quando si lava manualmente il tampone, è possibile collegare una siringa al raccordo a T, o semplicemente bloccarne l'uscita con un dito e, ruotando indietro l'albero di alimentazione (presso l'ingranaggio davanti a sinistra), accendere la stampante pompa.

15. Rimontare la stampante in ordine inverso. Durante l'installazione dell'albero di alimentazione, pulire accuratamente le sedi da trucioli e polvere e applicare uno strato di grasso su di esse e nelle zone corrispondenti dell'albero. Dopo aver installato l'albero, è necessario regolare il vassoio di alimentazione. Allentando le viti che fissano il vassoio alle pareti laterali della cassa, utilizzando una piastra rigida di dimensioni adeguate (ad esempio un pezzo di fibra di vetro), è necessario assicurarsi che il movimento della piastra dal vassoio di alimentazione lungo il percorso di alimentazione e lungo l'albero nel vassoio di uscita sia liscio, senza differenze di altezza. È inoltre necessario assicurarsi che le guide del vassoio di alimentazione siano strettamente parallele e perpendicolari all'albero di alimentazione. Trovata questa posizione del vassoio di alimentazione, le viti vanno serrate e preferibilmente fissate dal lato del dado con una goccia di vernice. Quindi continuare l'assemblaggio. Sul lato destro, a causa dello spostamento verso l'alto della slitta, il foro di montaggio non coinciderà con il foro nel rack dell'alloggiamento: è possibile limare il foro e fissare la slitta con una vite, oppure lasciarla così com'è.

Abbiamo installato la vaschetta del tampone assorbente, avendo precedentemente accorciato il suo montante destro, nella sua posizione originale, fissandola in due punti con adesivo hot-melt. L'alimentatore non rientrava nella sua posizione originale, quindi non abbiamo trovato niente di meglio che fissarlo semplicemente con una fascetta di plastica sul montante sinistro del telaio della stampante. Abbiamo avvitato il pannello di controllo al capocorda dell'alimentatore.

Il vassoio di uscita originale fa sì che il foglio esca piegato, quindi deve essere migliorato per garantire che il foglio esca in modo uniforme e orizzontale. Per fare questo, basta mettere qualcosa di alto poco meno di 3 cm sotto il vassoio, e mettere un paio di riviste spesse o una risma di carta sul vassoio. Tuttavia, dopo un po' di tempo abbiamo sostituito questo design con un vassoio ricavato dall'involucro di un lettore DVD non funzionante. Ciò che bisogna fare con l'involucro per trasformarlo in un vassoio è chiaro dalle fotografie, qui però ognuno può usare la propria fantasia e il materiale a disposizione.

Risultato:

Spostare la diapositiva fino a b O un valore maggiore di quello sopra descritto è associato ad alcune difficoltà. Le aree problematiche sono almeno il sensore di posizione dell'albero di alimentazione, la staffa destra del righello del carrello e l'unità di parcheggio. Forse anche qualcos'altro. Di conseguenza, lo spessore del materiale su cui una stampante modificata può stampare è di circa 2 mm o poco più, quindi, con un PCB spesso 1,5 mm, il substrato non dovrebbe essere più spesso di 0,5 mm e dovrebbe essere rigido sufficiente per spostare gli spazi vuoti per i circuiti stampati. Il cartone spesso, ad esempio, da una cartella per documenti, si è rivelato un materiale adatto ed economico. Il rivestimento deve essere tagliato esattamente alla larghezza del vassoio di ingresso, poiché qualsiasi movimento orizzontale influirà sulla precisione della stampa. Nel nostro caso, il substrato risultava avere una dimensione di 216,5 x 295 mm. Non è possibile utilizzare l'unità di alimentazione originale, quindi il rivestimento deve essere posizionato manualmente sotto i rulli di pressione, ma il sensore della carta non deve essere attivato. Per questo motivo nel substrato dovrà essere praticato un ritaglio per l'antenna del sensore di carta, nel nostro caso a una distanza di 65 mm dal bordo destro, profondo 40 mm e largo 10 mm. In questo caso, la stampa inizia a una distanza di 6 mm dal fondo del ritaglio, ovvero 6 mm prima del bordo del supporto rilevato dalla stampante. Perché è così, non lo sappiamo. Per fissare i pezzi al substrato è conveniente utilizzare il nastro biadesivo. I rulli di pressione premono il supporto di stampa contro il rullo di alimentazione con grande forza, quindi per una stampa uniforme, i rulli non devono spostarsi o spostarsi dal pezzo in lavorazione. Per garantire questa condizione, prima, dopo ed eventualmente sui lati del pezzo, è necessario incollare un materiale dello stesso spessore. Ciò renderà anche più semplice il posizionamento del pezzo per la stampa seriale e/o fronte-retro.

Le cartucce originali si sono esaurite abbastanza rapidamente, ma nel complesso i risultati utilizzando gli inchiostri originali sono stati ottimi Bene. Si è deciso tuttavia di acquistare cartucce ricaricabili e inchiostri compatibili.

L'anima non si è fermata su questo; sono stati fatti tentativi per modificare l'inchiostro per aumentare il contenuto del componente polimerico in esso contenuto. Come risultato di questi esperimenti, gli ugelli con inchiostro nero erano ostruiti del 90%, con inchiostro magenta del 50%, un ugello nella riga “giallo” non funzionava e solo gli ugelli dell'inchiostro ciano rimanevano perfettamente funzionanti. Tuttavia, per la stampa dei modelli è sufficiente un colore. Poiché l'inchiostro magenta ha mostrato i risultati migliori, sono stati ricaricati nella cartuccia ciano.

1. Preparare la superficie del pezzo. Se è relativamente pulito, è sufficiente sgrassarlo con acetone. Altrimenti sgrassare, pulire con una spugna abrasiva e, per formare uno strato di ossido, mettere in forno per 15-20 minuti alla temperatura di 180°C. Quindi raffreddare e sgrassare con acetone.

2. Utilizzando nastro biadesivo e ritagli ausiliari di textolite, fissare il pezzo al substrato.

3. Converti il modello in un colore puro che verrà utilizzato per la stampa. Nel nostro caso - in blu (RGB = 0, 255, 255). Effettuare una stampa di prova (non l'intero modello, ma solo i punti dimensionali, ad esempio gli angoli), se necessario correggere la posizione del modello nel programma utilizzato per la stampa, lavare il risultato precedente con acetone, ripetere la procedura di correzione se necessario.

4. Stampare il modello sul pezzo. I migliori risultati sono stati ottenuti con le seguenti impostazioni:

5. Asciugare il pezzo all'aria per 5 minuti; è possibile utilizzare un asciugacapelli per accelerarlo. Successivamente staccare il manufatto dal supporto ed effettuare il fissaggio preliminare in forno per 15 minuti (tempo dall'accensione del forno) a 200°C massimo. Raffreddare il pezzo.

6. Per un posizionamento preciso del secondo strato, è possibile praticare diversi fori di piccolo diametro, ad esempio 1 mm di diametro, nei punti di attacco della futura tavola. Fissare il pezzo con la superficie del secondo strato rivolta verso l'alto e applicare il nastro biadesivo sulle aree completamente verniciate del primo strato. Se il pezzo è stretto tra due piastre nella parte anteriore e posteriore, non è necessario utilizzare il nastro biadesivo. Sgrassare il pezzo con acetone.

7. Eseguire il posizionamento e la stampa - ripetere i passaggi 3 e 4.

8. Asciugare il pezzo all'aria per 5 minuti; è possibile utilizzare un asciugacapelli per accelerarlo. Quindi staccare il pezzo dal supporto, fissarlo su supporti, ad esempio costituiti da graffette, posizionarlo nel forno ed eseguire il fissaggio per 15 minuti (il tempo dall'accensione del forno) a 210 ° C al massimo . Raffreddare il pezzo.

9. Ispezionare il pezzo in lavorazione, dipingere sulle aree con uno strato di inchiostro sospettosamente sottile (ad esempio, vicino a fori o particelle di polvere attaccate) con un pennarello impermeabile. Incidere il pezzo. Per garantire che la superficie del pezzo mantenga una distanza dal fondo del contenitore, è possibile inserire degli stuzzicadenti nei fori (1 mm di diametro utilizzato per posizionare il secondo strato), in modo che la punta affilata sporga di 1,5-2 mm, e mordere quello spesso alla stessa altezza. Durante l'incisione, capovolgere periodicamente la tavola e verificarne la disponibilità.

Lavare l'inchiostro con acetone.

Note importanti.

1. Affinché l'inchiostro utilizzato diventi resistente alla soluzione acquaforte, è necessario mantenerlo per circa 15 minuti (tempo dall'accensione del fornello) ad una temperatura massima di circa 210°C (ottenuta tramite una termocoppia posta accanto al pezzo). L'intervallo è ristretto, poiché quando viene superato di 5-10°C, la textolite comincia a collassare, e quando è troppo basso, l'inchiostro viene lavato via con la soluzione acquaforte. Le condizioni esatte in un caso particolare devono essere determinate empiricamente. Per il controllo è possibile utilizzare il test del tampone di cotone. Se un batuffolo di cotone inumidito con acqua lava via facilmente l'inchiostro, è necessario aumentare la temperatura, se non si lava o si macchia solo leggermente, è stata acquisita resistenza alla soluzione di incisione; Se anche un bastoncino di cotone inumidito con acetone ha difficoltà a rimuovere l'inchiostro, significa che la resistenza alla soluzione mordenzante è molto buona. In questo modo è possibile selezionare l'inchiostro e le condizioni di essiccazione che danno i migliori risultati. Tieni presente che abbiamo utilizzato un fornello elettrico con grill, acceso solo l'elemento riscaldante superiore e, quando l'inchiostro è stato finalmente riparato, il termostato del fornello è stato impostato su 220°C.

2. La riproducibilità della stampa raggiunge circa 0,1 mm, quindi, se necessario, è possibile stamparla una seconda volta sopra il primo lato del modello, con asciugatura intermedia direttamente sul supporto con una pistola ad aria calda (con temperatura regolabile) o una casa asciugacapelli impostato alla massima temperatura. L'asciugatura è necessaria affinché i rulli pressori non lubrificano lo strato precedente.

3. La produzione di due lati può essere eseguita in sequenza. Innanzitutto, stampa e fissa il primo lato e proteggi la pellicola sul secondo, ad esempio con vernice spray acrilica. Incidere il primo lato, lavare la protezione del secondo con acetone, stampare e fissare il secondo lato, proteggere il primo con vernice, incidere il secondo lato e lavare la protezione del primo.

4. È necessario stampare come segue: inviare prima il lavoro di stampa, attendere fino a quando la stampante segnala che non c'è carta, quindi far scorrere con attenzione il supporto di stampa con il pezzo in lavorazione fissato sotto i rulli di pressione, ruotando l'albero di alimentazione tramite l'ingranaggio anteriore a sinistra, quindi premere il pulsante Continua a stampare. Se sono presenti brevi pause tra le sessioni di stampa, la stampante non eseguirà una breve procedura di pulizia, pertanto è possibile caricare prima il supporto di stampa con il pezzo in lavorazione, quindi inviare il lavoro in stampa.

5. È necessario osservare una pulizia particolare, poiché qualsiasi granello di polvere che si deposita sull'inchiostro bagnato sul pezzo può causare un difetto.

Diversi circuiti stampati a doppia faccia sono stati prodotti utilizzando questo metodo e sebbene le piste A Tuttavia, invece di utilizzare 0,5 mm, nelle aree di prova è stata dimostrata la possibilità di ottenere tracce con una larghezza di 0,25 mm, e questo chiaramente non è il limite di questo metodo.

PS Esempio di tavola bifacciale con binari da 0,25 mm (in fase di progettazione sono stati fissati gli standard di 0,25 mm per la larghezza dei binari e per gli interstizi, ma in fase di finitura manuale le distanze tra i binari sono state aumentate quanto possibile). Si noti che quando si realizzano pannelli fronte-retro, apparentemente è ancora più sicuro stampare e incidere i lati in sequenza. Lato 1:

Lato 2:

Si possono notare tre tipi di difetti:

1. Distorsione lineare, apparentemente causata dal fatto che un lato è stato stampato in modalità veloce a due passaggi e l'altro in modalità lenta a passaggio singolo. Cioè, è meglio stampare entrambi i lati nella stessa modalità.

2. In alcuni punti le tracce sono leggermente più larghe a causa della diffusione dell'inchiostro. Questo difetto può essere evitato preparando accuratamente la superficie: sgrassare con un panno imbevuto di acetone, quindi asciugare accuratamente con un batuffolo di cotone asciutto.

3. Su un lato le tracce e i cuscinetti di contatto erano notevolmente più incisi. Ciò è accaduto a causa del surriscaldamento, a seguito del quale l'inchiostro è diventato molto scuro e ha iniziato a staccarsi. Ciò significa che è necessario monitorare attentamente l'uniformità del riscaldamento (scegliere un luogo nel forno dove il riscaldamento è più uniforme) e in nessun caso consentire il surriscaldamento: l'inchiostro dovrebbe scurirsi notevolmente, ma non acquisire una tonalità di zolfo scuro.

Tuttavia questi difetti non si sono rivelati critici e di conseguenza, senza alcuna correzione del cablaggio, abbiamo ricevuto un dispositivo perfettamente funzionante.

Di tanto in tanto ho bisogno di realizzare circuiti stampati per i miei lavori manuali. LUT per me è un metodo estremamente capriccioso: il toner si scioglierà e si diffonderà, oppure la qualità della carta non funzionerà, o altre emorroidi: servono nervi d'acciaio e di ferro. Per il fotoresist, reagenti specifici e un laminatore.

“E se costruissimo una macchina speciale per questo? Per stampare subito con la vernice?", ho pensato. "Rifai la stampante!", ha ragionevolmente osservato la pigrizia. Una ricerca su Internet ha rivelato che le persone stanno convertendo con successo le stampanti a getto d'inchiostro per la stampa su PCB, ma questo è un processo piuttosto laborioso (è necessario rifinire e sollevare il telaio con la testina di stampa, ecc.), inoltre apprezzo il mio stampante a getto d'inchiostro come Madame Gritsatsueva apprezza il suo colino (MFP, dopo tutto). Ma avevo un laser HP lj 6L non necessario inattivo - in generale, era in giro. È stato utile guardare le caratteristiche e mi sono imbattuto per caso(cache degli articoli , nel caso tu sia un vigile del fuoco) per convertire questa particolare stampante in textolite. Ma l'argomento nell'articolo non è stato completamente rivelato - in particolare, non spiega come far aderire il toner alla pellicola PCB, come cuocere questo toner in un secondo momento e, soprattutto, non c'è una dimostrazione video di un campione funzionante, quindi mi sono fatto venire in mente la questione da solo. IOurgentementeTi consiglio di leggere l'articolo sopra menzionato, perché non ripeterò ciò che è descritto in tutti i dettagli: non ha senso creare copia-incolla. Ci sono molte foto sotto il taglio.

Quindi, la modifica stessa consiste in piccole cose: fare un taglio nella parete posteriore, rimuovere il paraurti e la stufa (in modo che il disegno stampato non sbavi). Il sensore di temperatura del riscaldatore deve essere sostituito con un resistore con una resistenza di 8,2 kOhm. Ti consiglio di farlo in questo modo (basta cortocircuitare il sensore di temperatura con un resistore in modo da non doverti preoccupare di fissarlo):

Non è necessario intervenire sul connettore che fornisce la tensione di riscaldamento. Scollega la stufa e il gioco è fatto.

Successivamente, devi lavorare con il cuscinetto d'urto - questo è ciò che si trovava dietro il rullo di prelievo della carta - deve essere tagliato, lasciando solo i lati. Mi dispiace, ma le foto provengono da non segate Indietro no, ho dimenticato di fare una foto, e quando sono tornato in me e sono tornato in me, tutto era già stato segato. Non so come sia successo. Incubo.

Questo è come dovrebbe apparire:

Sì, quasi dimenticavo: fai attenzione al sensore di flusso della carta (esso, o meglio il braccio superiore del suo lembo, si trova in quella fessura a sinistra del rullo di prelievo della carta) - non tagliare accidentalmente i suoi dispositivi di fissaggio , altrimenti la stampante non sarà in grado di controllare la fine del foglio nel percorso di alimentazione.

Ma al contrario, togli lo sportello dal sensore di presenza carta e alla stampante sembrerà che ci sia sempre “carta”.

Vista posteriore:

Questo è tutto quello che volevo chiarire sulla ristrutturazione. E ora niente di meno punti importanti— il toner si attacca alla pellicola e la fissa mediante il calore.

E, naturalmente, ciò per cui siamo tutti riuniti qui è una dimostrazione video del funzionamento del dispositivo:

Questo è tutto. Questa “macchina” mi ha reso la vita molto più semplice. Ho già stampato con successo più di una scheda con il suo aiuto, pah-pah. Se tutto questo torna utile a qualcuno, ne sarò molto felice. Grazie per l'attenzione.

AGGIORNAMENTO: Il sito al link è stato un po' inattivo. Perché qui

Di tanto in tanto ho bisogno di realizzare circuiti stampati per i miei lavori manuali. LUT per me è un metodo estremamente capriccioso: il toner si scioglierà e si diffonderà, oppure la qualità della carta non funzionerà, o altre emorroidi: servono nervi d'acciaio e di ferro. Per il fotoresist, reagenti specifici e un laminatore.

“E se costruissimo una macchina speciale per questo? Per stampare subito con la vernice?", ho pensato. "Rifai la stampante!", ha ragionevolmente osservato la pigrizia. Una ricerca su Internet ha rivelato che le persone stanno convertendo con successo le stampanti a getto d'inchiostro per la stampa su PCB, ma questo è un processo piuttosto laborioso (è necessario rifinire e sollevare il telaio con la testina di stampa, ecc.), inoltre apprezzo il mio stampante a getto d'inchiostro come Madame Gritsatsueva apprezza il suo colino (MFP, dopo tutto). Ma avevo un laser HP lj 6L non necessario inattivo - in generale, era in giro. È stato utile guardare le specifiche e mi sono imbattuto accidentalmente (una cache di articoli, per ogni evenienza) sulla conversione di questa particolare stampante in PCB. Ma l'argomento nell'articolo non è stato completamente rivelato - in particolare, non spiega come far aderire il toner alla pellicola PCB, come cuocere questo toner in un secondo momento e, soprattutto, non c'è una dimostrazione video di un campione funzionante, quindi mi sono fatto venire in mente la questione da solo. IO urgentemente Ti consiglio di leggere l'articolo sopra menzionato, perché non ripeterò ciò che è descritto in tutti i dettagli: non ha senso creare copia-incolla. Ci sono molte foto sotto il taglio.

Quindi, la modifica stessa consiste in piccole cose: fare un taglio nella parete posteriore, rimuovere il paraurti e la stufa (in modo che il disegno stampato non sbavi). Il sensore di temperatura del riscaldatore deve essere sostituito con un resistore con una resistenza di 8,2 kOhm. Ti consiglio di farlo in questo modo (basta cortocircuitare il sensore di temperatura con un resistore in modo da non doverti preoccupare di fissarlo):

Non è necessario intervenire sul connettore che fornisce la tensione di riscaldamento. Scollega la stufa e il gioco è fatto.

Successivamente, devi lavorare con il cuscinetto d'urto - questo è ciò che si trovava dietro il rullo di prelievo della carta - deve essere tagliato, lasciando solo i lati. Mi dispiace, ma non c'è nessuna foto con la parte posteriore non segata: ho dimenticato di scattare una foto e quando sono tornato in me, tutto era già stato segato. Non so come sia successo. Incubo.

Questo è come dovrebbe apparire:

Sì, quasi dimenticavo: fai attenzione al sensore di flusso della carta (esso, o meglio il braccio superiore della sua linguetta, si trova in quella fessura a sinistra del rullo di prelievo della carta) - non tagliare accidentalmente i suoi dispositivi di fissaggio, altrimenti il la stampante non sarà in grado di controllare la fine del foglio nel percorso di alimentazione.

Ma al contrario, togli lo sportello dal sensore di presenza carta e alla stampante sembrerà che ci sia sempre “carta”.

Vista posteriore:

Questo è tutto quello che volevo chiarire sulla ristrutturazione. E ora punti non meno importanti sono l'adesione del toner alla pellicola e il suo fissaggio mediante calore.

E, naturalmente, ciò per cui siamo tutti riuniti qui è una dimostrazione video del funzionamento del dispositivo:

Questo è tutto. Questa “macchina” mi ha reso la vita molto più semplice. Ho già stampato con successo più di una scheda con il suo aiuto, pah-pah. Se tutto questo torna utile a qualcuno, ne sarò molto felice. Grazie per l'attenzione.

Di tanto in tanto ho bisogno di realizzare circuiti stampati per i miei lavori manuali. LUT per me è un metodo estremamente capriccioso: il toner si scioglierà e si diffonderà, oppure la qualità della carta non funzionerà, o altre emorroidi: servono nervi d'acciaio e di ferro. Per il fotoresist, reagenti specifici e un laminatore.

“E se costruissimo una macchina speciale per questo? Per stampare subito con la vernice?", ho pensato. "Rifai la stampante!", ha ragionevolmente osservato la pigrizia. Una ricerca su Internet ha rivelato che le persone stanno convertendo con successo le stampanti a getto d'inchiostro per la stampa su PCB, ma questo è un processo piuttosto laborioso (è necessario rifinire e sollevare il telaio con la testina di stampa, ecc.), inoltre apprezzo il mio stampante a getto d'inchiostro come Madame Gritsatsueva apprezza il suo colino (MFP, dopo tutto). Ma avevo un laser HP lj 6L non necessario inattivo - in generale, era in giro. È stato utile guardare le specifiche e mi sono imbattuto accidentalmente (una cache di articoli, per ogni evenienza) sulla conversione di questa particolare stampante in PCB. Ma l'argomento nell'articolo non è stato completamente rivelato - in particolare, non spiega come far aderire il toner alla pellicola PCB, come cuocere questo toner in un secondo momento e, soprattutto, non c'è una dimostrazione video di un campione funzionante, quindi mi sono fatto venire in mente la questione da solo. IO urgentemente Ti consiglio di leggere l'articolo sopra menzionato, perché non ripeterò ciò che è descritto in tutti i dettagli: non ha senso creare copia-incolla. Ci sono molte foto sotto il taglio.

Quindi, la modifica stessa consiste in piccole cose: fare un taglio nella parete posteriore, rimuovere il paraurti e la stufa (in modo che il disegno stampato non sbavi). Il sensore di temperatura del riscaldatore deve essere sostituito con un resistore con una resistenza di 8,2 kOhm. Ti consiglio di farlo in questo modo (basta cortocircuitare il sensore di temperatura con un resistore in modo da non doverti preoccupare di fissarlo):

Non è necessario intervenire sul connettore che fornisce la tensione di riscaldamento. Scollega la stufa e il gioco è fatto.

Successivamente, devi lavorare con il cuscinetto d'urto - questo è ciò che si trovava dietro il rullo di prelievo della carta - deve essere tagliato, lasciando solo i lati. Mi dispiace, ma non c'è nessuna foto con la parte posteriore non segata: ho dimenticato di scattare una foto e quando sono tornato in me, tutto era già stato segato. Non so come sia successo. Incubo.

Questo è come dovrebbe apparire:

Sì, quasi dimenticavo: fai attenzione al sensore di flusso della carta (esso, o meglio il braccio superiore della sua linguetta, si trova in quella fessura a sinistra del rullo di prelievo della carta) - non tagliare accidentalmente i suoi dispositivi di fissaggio, altrimenti il la stampante non sarà in grado di controllare la fine del foglio nel percorso di alimentazione.

Ma al contrario, togli lo sportello dal sensore di presenza carta e alla stampante sembrerà che ci sia sempre “carta”.

Vista posteriore:

Questo è tutto quello che volevo chiarire sulla ristrutturazione. E ora punti non meno importanti sono l'adesione del toner alla pellicola e il suo fissaggio mediante calore.

E, naturalmente, ciò per cui siamo tutti riuniti qui è una dimostrazione video del funzionamento del dispositivo:

Questo è tutto. Questa “macchina” mi ha reso la vita molto più semplice. Ho già stampato con successo più di una scheda con il suo aiuto, pah-pah. Se tutto questo torna utile a qualcuno, ne sarò molto felice. Grazie per l'attenzione.

Quasi tutti coloro che sono coinvolti nell'ingegneria radiofonica si trovano ad affrontare il fatto che con l'aumento del numero di schede create, ci vuole molto impegno e tempo per disegnare correttamente le tracce. Per non parlare della loro incisione, stagnatura e saldatura...

E se alcuni processi potessero essere automatizzati? Certamente, stiamo parlando Non si tratta di produrre in catena di montaggio o di inserire la stampa di circuiti su una linea di produzione professionale.

Sì, per me stesso. Inoltre, insieme alla riduzione dei tempi di trasferimento del circuito sul PCB si ottiene:

1. Elevata precisione (anche con semplici stampanti a getto d'inchiostro è possibile ottenere una qualità sufficiente per trasferire tracce ravvicinate che sono molto difficili da disegnare a mano);

2. Eliminazione degli errori (se il circuito stampato è già stato disegnato in dettaglio nel programma, la sua versione stampata corrisponderà pienamente al layout previsto, non disegnerai accidentalmente la traccia sbagliata, non sposterai l'impronta del contatto, ecc. ).

Opzioni di soluzione

1. Naturalmente, se stai producendo gran numero circuiti stampati, allora è il momento di pensare all’acquisto attrezzature professionali(ad esempio stampanti UV).

2.Puoi realizzare tu stesso il dispositivo di stampa da zero (assemblarlo dalle guide, motori passo-passo ecc.).

3. Riciclare una stampante vecchia e non più necessaria.

Di tutto quanto sopra, l'alterazione sembra la più reale.

I migliori donatori da considerare sono (in ordine decrescente di priorità):

1.Stampanti a getto d'inchiostro (bianco e nero o colori);

2.Stampanti laser.

Vale subito la pena ricordare che molti modelli moderni sono dotati di in vari modi protezione da interferenze esterne. I produttori bloccano la stampa da cartucce non originali, controllano il consumo di inchiostro per ciascuna cartuccia, ecc.

Pertanto, per la ristrutturazione, è meglio prendere vecchi dispositivi di stampa dal design semplice e senza alcuna protezione.

Esempio basato sul getto d'inchiostro Stampante Epson C84

Analogamente, puoi provare ad adattare il processo a tutti i dispositivi della serie C80.

La stampante stessa si presenta così prima della modifica:

Riso. 1. Aspetto della stampante

Istruzioni passo passo:

1.Rimuovere i vassoi;

2.Rimuovere l'involucro (involucro esterno). Dovrebbe risultare così.

Riso. 2. Iniziare a smontare la stampante

3. Scollegare e svitare il sensore di alimentazione della carta.

Il suo aspetto.

Riso. 3. Sensore di alimentazione carta

4.Rimuovere i rulli di pressione.

Riso. 4. Rulli di pressione

5. Smontare il sistema di pulizia delle testine di stampa.

Riso. 5. Sistema di pulizia della testina di stampa

6.Svitare e sollevare la piattaforma con le testine di stampa. Cominciamo con questa rotaia.

Riso. 6. Smontaggio della piattaforma con testine di stampa

7. Utilizzando una smerigliatrice angolare con un disco da taglio in metallo di piccolo diametro, tagliare con attenzione la piattaforma. Vedi foto.

Riso. 7. Taglio della piattaforma

8.Ora è possibile sollevare la piattaforma di stampa libera all'altezza richiesta (a seconda del materiale su cui si stamperà). Per fare ciò, avrai bisogno di ponticelli (andrà bene qualsiasi piastra metallica con fori posizionati convenientemente).

Riso. 8. Ponticelli sul corpo della stampante

9. Praticare dei fori nella piattaforma di stampa e fissarla alla base. Questa è la fase più importante, il motivo per cui tutto è iniziato. Il "sollevamento" (sollevamento) deve essere calcolato con precisione in anticipo. Se non si ottengono le dimensioni corrette o si posiziona la piattaforma di stampa in modo storto, sarà difficile rifarla (rimisurare e riforare tutto o selezionare nuovi ponticelli). È meglio utilizzare un rivestimento di un determinato spessore nella fase di impostazione dello spazio.

Lo giriamo.

Riso. 9.M installazione della stampa piattaforme

10. Per evitare che l'inchiostro sulla testina di stampa si secchi dopo aver utilizzato la stampante, è necessario rimettere il meccanismo di pulizia degli ugelli al suo posto. Tuttavia, poiché la piattaforma è stata sollevata, anche il meccanismo di pulizia dovrà essere sollevato. Ad esempio, così.

Riso. 10. Installazione del meccanismo di pulizia degli ugelli

11.Realizziamo una piattaforma per l'alimentazione del foglio (in sostituzione del vassoio inferiore). La piattaforma può essere realizzata in compensato, pannelli duri, ecc. materiali in fogli a disposizione.

Riso. 11. Piattaforma di alimentazione fogli

12. Fissiamo le guide (devono essere rigorosamente parallele tra loro) e il sensore di alimentazione del foglio alla piattaforma.

13. Sostituiamo la carta con materiale in fogli durevole (ad esempio un foglio di alluminio, cioè formato A4), tuttavia, affinché il sensore di alimentazione della carta funzioni correttamente (ha anche cambiato posizione dopo lo smantellamento), un ritaglio (90 mm ) dovrebbe essere fatto nel foglio.

Riso. 13. Materiale in fogli

14.Installare i driver, collegare la stampante al PC (come al solito).

15. Ricaricare la cartuccia con inchiostro giallo Mis Pro (solo loro sono resistenti alla reazione chimica di incisione con cloruro ferrico e sono adatti per ugelli Epson con testina piezoelettrica).

16.Stampa il tuo diagramma. Attacciamo la textolite a un foglio di alluminio.

17. Incidiamo la tavola (solo in una soluzione di cloruro ferrico; per accelerare il processo potete scaldarla con un asciugacapelli).

Riso. 14. Vista della stampante assemblata

Data di pubblicazione: 24.01.2018

Le opinioni dei lettori

- Edoardo / 18/02/2019 - 11:58

Classe! Rispetto e rispetto per te))) per una guida di qualità!)))